Cách ghi kích thước

TCVN 9-85 qui định cách ghi kích thước trên bản vẽ như sau:Qui định chung

Độ lớn của vật thể biểu diễn trên bản vẽ là các số đo kích thước Số đo kích thước chỉ kích thước thật của vật thể, không phụ thuộc vào tỷ lệ bản vẽ.Mỗi kích thước chỉ được ghi một lần trên bản vẽ. Kích thước độ dài dùng đơn vị milimet. Trên bản vẽ không cần tên đơn vị.

Không ghi kích thước dưới dạng phân số, trừ trường hợp dùng đơn vị theo hệ Anh - Mỹ.

Kích thước góc dùng đơn vị đo là độ, phút, giây.

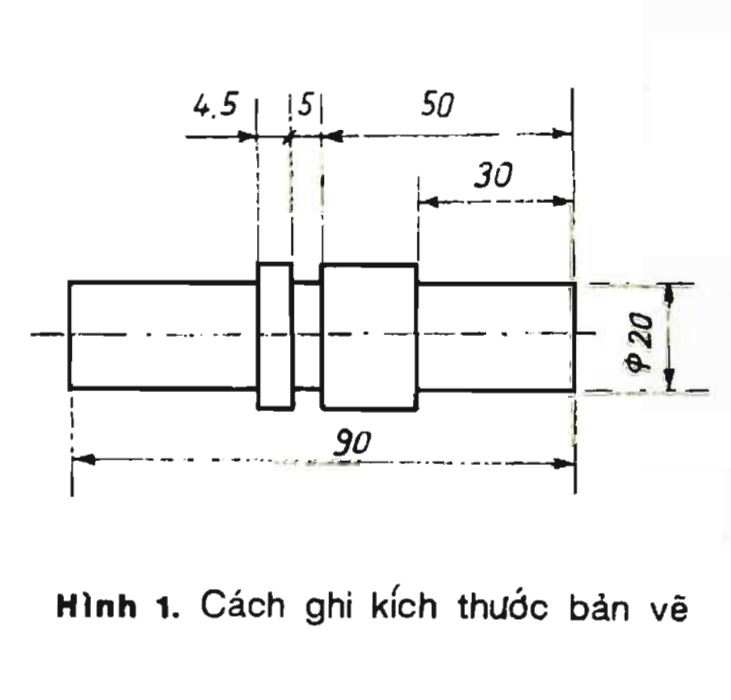

Các thành phần kích thước (hình 1)

Đường dóng kích thước: đường giới hạn kích thước vẽ bằng nét liền mảnh và vạch từ hai đầu mút của đoạn ghi kích thước.Đường kích thước: đoạn được ghi kích thước được kẻ song song với đoạn cần ghi kích thước. Đường kích thước vẽ bằng nét liền mảnh và giới hạn hai đầu bằng hai mũi tên vẽ chạm đường dóng.

Khi các đường kích thước nối tiếp không đủ chỗ vẽ mũi tên, thì thay mũi tên bằng 1 chấm đậm hoặc một gạch xiên. Có thể kéo dài kích thước và vẽ mũi tên ở ngoài đường dóng kích thước.

Không dùng đường bao, đường trục, đường tâm làm đường ghi kích thước.

Số đo kích thước: độ lớn kích thước được ghi trên đường kích thước và viết ở khoảng giữa.

Cách ghi sai lệch giới hạn

Khái niệm

Khi chế tạo sản phẩm người ta không thể thực hiện được các kích thước của nó một cách chính xác tuyệt đối và giống nhau đồng loạt, vì việc gia công phụ thuộc vào nhiều yếu tố khách quan như độ chính xác của máy cắt và của dụng cụ đo, trình độ tay nghề của công nhân và điều kiện làm việc của họ... Thực tế đó buộc người thiết kế phải tính đến một sai số cho phép đối với mỗi kích thước sao cho vẫn đảm bảo tốt chức năng và giá thành hợp lý của chi tiết; sai số này được thể hiện bằng yêu cầu dung sai-lắp ghép ghi ở bên cạnh các kích thước trên bản vẽ chi tiết.1/ Các định nghĩa

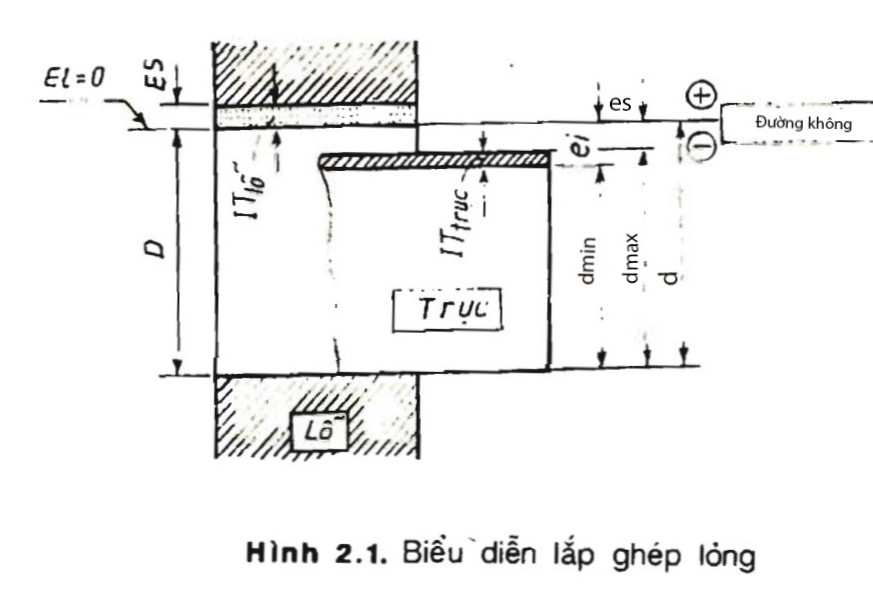

ước ký hiệu các kích thước của trục bằng các chữ thường, của lỗ bằng các chữ hoa in cùng các định nghĩa sau đây:

D = d là kích thước danh nghĩa, nó được chọn theo thiết kế mối ghép trục-lỗ và ứng với dường không trên hình vẽ, đường này phân chia hai miền giá trị dương, âm của các sai lệch.

Dmax , dmax: là kích thước giới hạn lớn nhất.

Dmin, dmin: là kích thước giới hạn nhỏ nhất.

IT trục = (dmax -dmin): là khoảng dung sai của trục

ITlỗ = (Dmax - Dmin ): là khoảng dung sai của lỗ

IT được biểu thị bằng miền dung sai có gạch chéo trên sơ đồ lấy theo tiêu chuẩn ISO)

ES, es: là sai lệch trên

El, ei: là sai lệch dưới

Các trị số sai lệch sẽ mang dấu âm, dương hoặc bằng không tùy theo vị trí của miền dung sai IT đối với đường không, ví dụ, ở hình 2 - 1 ca hai sai lệch ei, es của trục đều mang dấu âm, còn với lỗ thì ES mang dấu dương và EI = 0

Kích thước thực là kích thước đo được của chi tiết đã nghiệm thu, nó nằm trong khoảng giữa hai kích thước giới hạn max và min hoặc một trong hai kích thước giới hạn này.

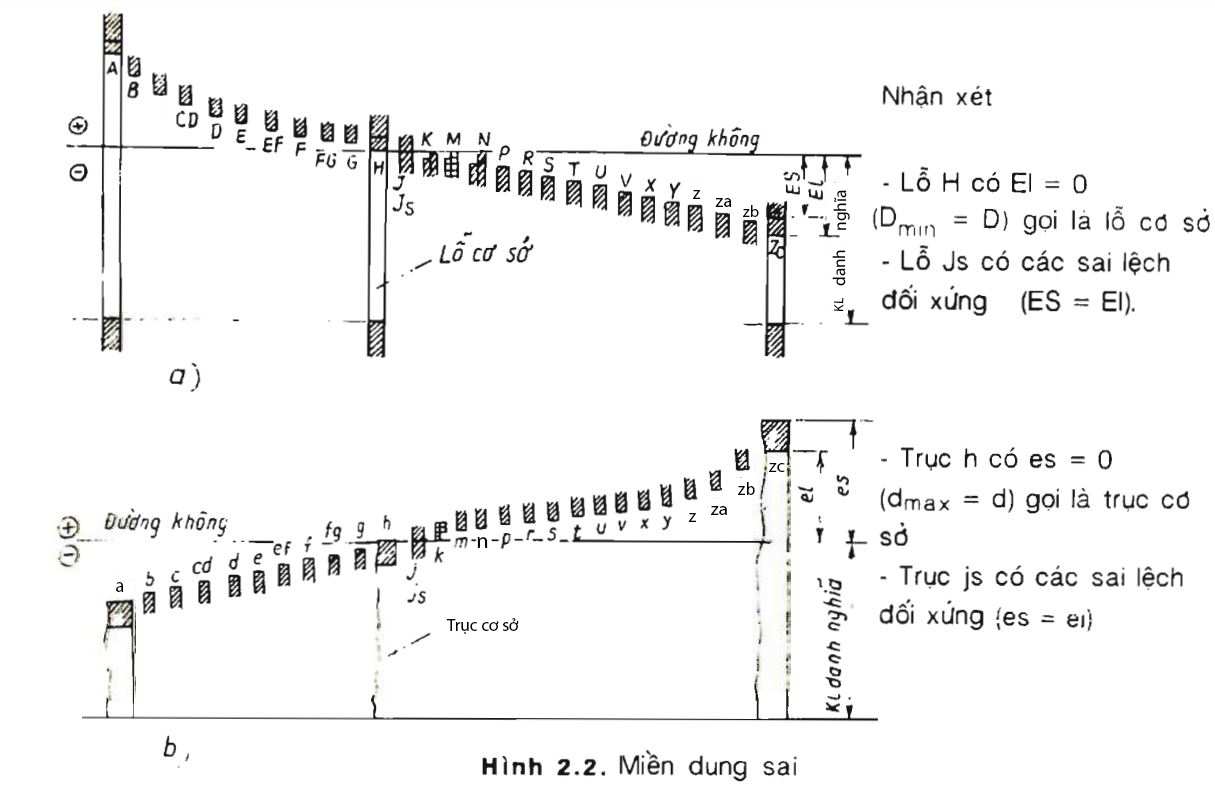

2/ Ký hiệu của miền dung sai

Vị trí của miền dung sai có thể ở phía trên, ở phía dưới hoặc chứa đường không, mỗi vị trí được ký hiệu bằng một (hoặc hai) chữ cái la tinh như trên sơ đồ hình 2-2 (a/ cho lỗ và b/ cho trục); ở đây độc giả nên chú ý nhận xét về đặc điểm của lỗ H và trục h, chúng có miền dung sai bố trí theo nguyên lý tối đa về vật liệu thì Ei và ei = 0 .3/ Cấp chính xác

Theo trị số từ nhỏ đến lớn của khoảng dung sai IT (đo bằng micromet 1um = 1/1000 mm ) tính cho mỗi kích thước danh nghĩa, tiêu chuẩn chia ra 20 cấp chính xác theo thứ tự chính xác giảm dần từ cấp 01, 0, 1, 2... đến cấp 18 như trích dẫn trong bảng 5-1 dưới đây:| D = d Cấp | ≤3 | >3-6 | >6-10 | >10-18 | >18 -30 | >30 -50 | >80 -80 | >50 -120 | >120 -180 | >180 -250 |

|---|---|---|---|---|---|---|---|---|---|---|

| 5 | 4 | 6 | 6 | 8 | 9 | 11 | 13 | 15 | 18 | 20 |

| 6 | 6 | 8 | 9 | 11 | 13 | 16 | 19 | 22 | 25 | 29 |

| 7 | 10 | 12 | 15 | 18 | 21 | 25 | 30 | 35 | 40 | 46 |

| 8 | 14 | 18 | 22 | 27 | 33 | 39 | 46 | 54 | 63 | 72 |

| 9 | 25 | 30 | 36 | 43 | 52 | 62 | 74 | 87 | 100 | 115 |

| 10 | 40 | 48 | 58 | 70 | 84 | 100 | 120 | 140 | 160 | 185 |

| 11 | 60 | 75 | 90 | 110 | 130 | 160 | 190 | 220 | 250 | 290 |

| 12 | 100 | 120 | 150 | 180 | 210 | 250 | 300 | 350 | 400 | 460 |

Trong thực tế, các cấp chính xác từ 01 đến 5 thực hiện cho các dụng cụ đo, kiểm; từ cấp 6 đến 14 phổ biến trong lắp ghép; từ cấp 12 trở lên là dung sai cho các kích thước tự do (không lắp ghép).

4/ Lắp ghép.

Lỗ và trục lắp ghép với nhau theo các kiểu lắp thuộc một trong 3 dạng sau (h.2-2):a/ Lắp lòng khi kích thước trục nhỏ hơn kích thước lỗ, giữa hai chi tiết có độ hở, chúng có thể chuyển động tương đối với nhau. Ở dạng này các lỗ có miền dung sai A, B...G, H hoặc các trục có miền dung sai a, b... g,h.

b/ Lắp chặt khi kích thước trục lớn hơn kích thước lỗ, giữa hai chi tiết có độ dôi, muốn ghép hai chi tiết với nhau cần dùng lực ép hoặc gia công nhiệt cho lỗ. Ở dạng này các lỗ có miền dung sai P ,...,Z c hoặc các trục có miền dung sai p ,...,z c

c/ Lắp trung gian khi kích thước trục và lỗ xấp xỉ nhau, giữa hai chi tiết thực tế có độ hở hoặc độ dôi rất nhỏ; ở dạng này các lỗ có

miền dung sai Js, K. M, N hoặc các trục có miền dung sai j, k, m, n

5/ Độ nhám bề mặt

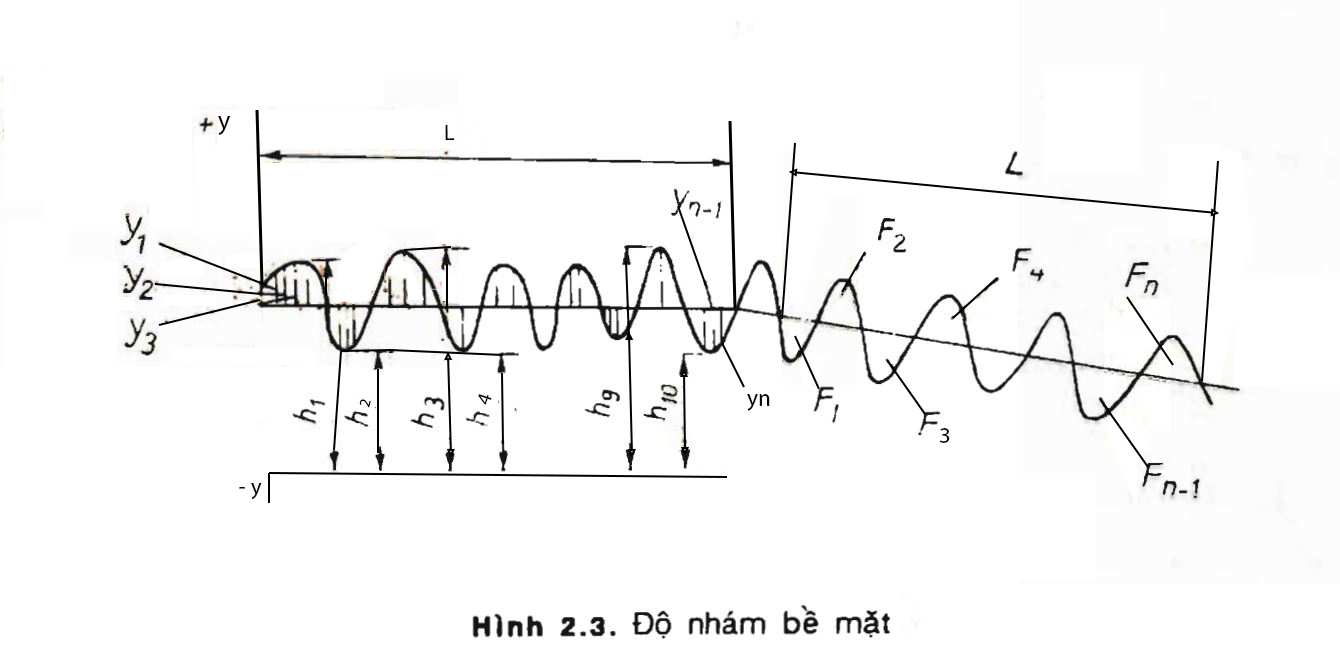

Mức độ nhẵn bóng hay nói ngược lại là độ nhám của bẽ mặt trên chỉ tiết máy được người thiết kế định ra do dựa vào yêu cầu sử dụng của từng bẽ mặt trong lắp ghép.Thông số đo độ nhám thường dùng là Ra hoặc Rz trong TCVN 2511-78; đó là các trị số mấp mô đo được theo hai cách khác nhau trên một chiều dài quy định L của một mặt cắt bề mặt đã phóng to (hình 2-3):

Ra = (y1 +...+ yn)/n là sai lệch trung bình số học của prôfin.

Rz = (h1 +...+h9 ) -(h2 +...+h10 )/5 là chiều cao của mấp mô theo 10 điểm của prôfin.

Các trị số đo được tính bằng micrômet(um).

Theo thứ tự giảm dần của Ra và Rz tiêu chuẩn phân chia ra 14 cấp độ nhám như trong bảng 5.2. Bảng này còn có chỉ dẫn về phương pháp gia công nhám và mức độ ứng dụng các cấp độ nhám.

Bảng 5.2. Nhám bề mặt

| Cấp | Trị số nhám Ra (um) | Trị số nhám Rz (um) | Chiều dài chuẩn (mm) | Phương pháp gia công | Ứng dụng |

|---|---|---|---|---|---|

| 1 2 3 | 320-160 160-80 80-40 | 8 | Tiện thô khoan, cưa, giữa | Các bề mặt không tiếp xúc hay tiếp xúc không quan trọng như: chân máy, giá đỡ, nắp | |

| 4 5 | 40-20 20-10 | 2,5 | Tiện tinh, giữa sạch | Các bề mặt tiếp xúc tỉnh hay động như: mặt trục vít, mặt mút bánh răng... | |

| 6 7 8 | 2,5-1,5 1,25-0,63 0,63-0,32 | 0,8 | Mài, đánh bóng | Bề mặt tiếp xúc động với vận tốc cao như mặt răng, mặt chốt côn, mặt pittông... | |

| 9 10 11 12 | 0,32-0,16 0,16-0,08 0,08-0,04 0,04-0,02 | 0,25 | Mài tinh và các phương pháp khác | Bề mặt nút van, bi, con lăn... | |

| 13 14 | 0,100-0,050 0,050-0,025 | 0,08 | Mài tinh và các phương pháp khác | Bề mặt làm việc của các dụng cụ đo, kiểm, mẫu.. |

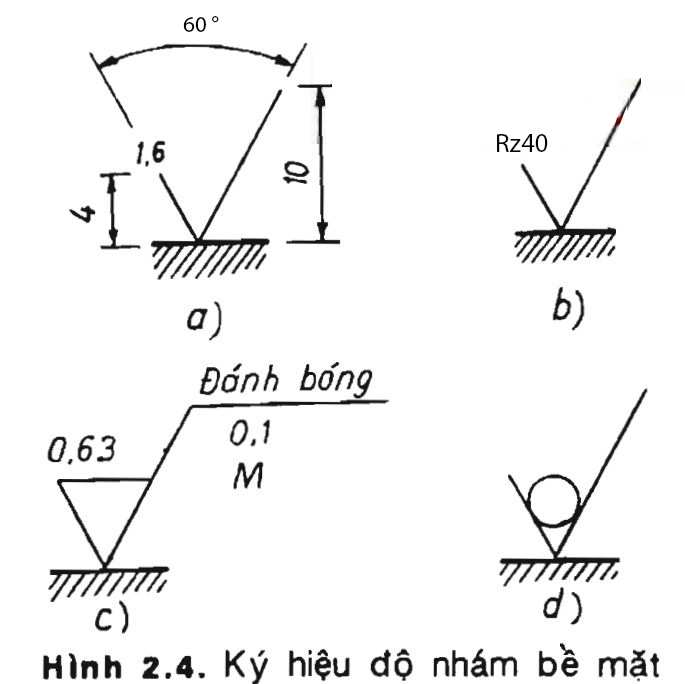

Ký hiệu nhám bề mặt trên bản vẽ gồm thông số nhám kèm với dấu hiệu quy ước theo TCVN 18-78 như sau:

* Ký hiệu thường dùng như trên hình 2-4, trên đó nếu chi ghi trị số nhám (ví dụ 1,6 ở hình 2.4a) thì trị số này được hiểu là Ra.

* Các trường hợp khác ký

hiệu như sau:

a/ Khi cần chỉ rõ cách gia công nhám có cắt bỏ một lớp vật liệu dùng hình 2.4c

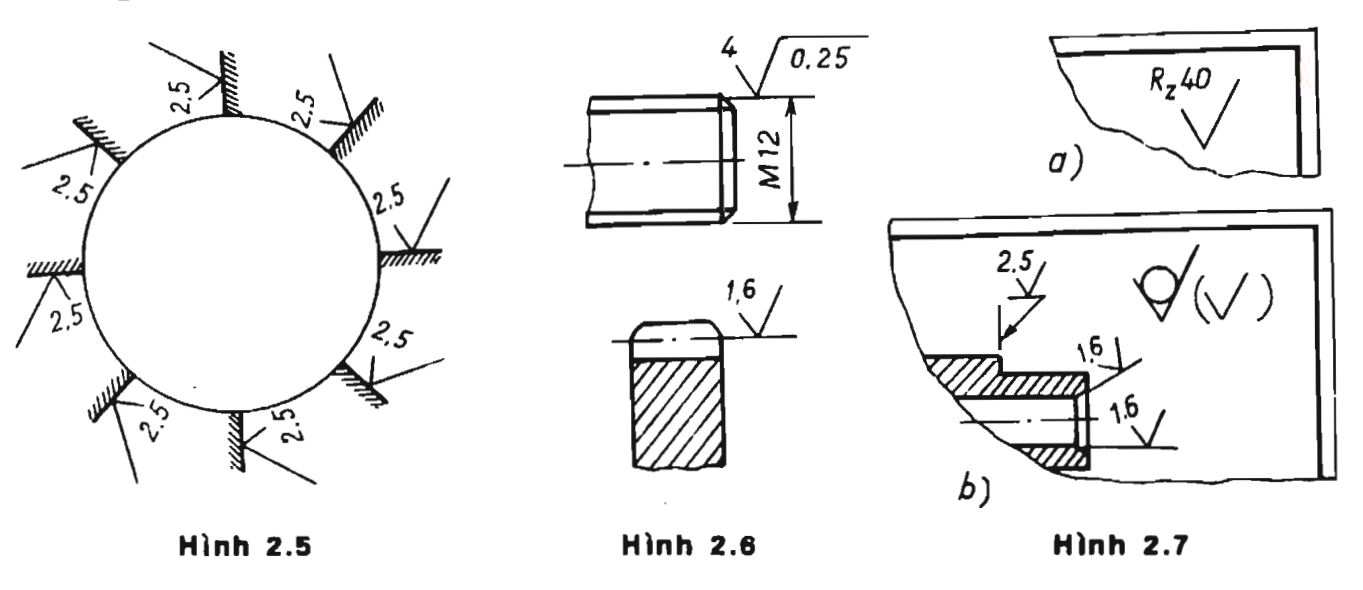

Chiều ghi của ký hiệu phải theo quy định trên hình 2.5 để đảm bảo viết con số đúng chiều ghi kích thước.

c/ Ghi nhám cho bề mặt ren, bề mặt răng như hình 2.6

d/ Độ nhám tất cả các bề mặt của chi tiết đều giống nhau thì ghi độ nhám chung ở góc trên bên phải của bản vẽ như hình 2.7a

e/ Ngoài độ nhám của một số bề mặt đã ghi trên hình 2.7a, độ nhám chung của các bề mặt còn lại được ghi như ở hình 2.7b

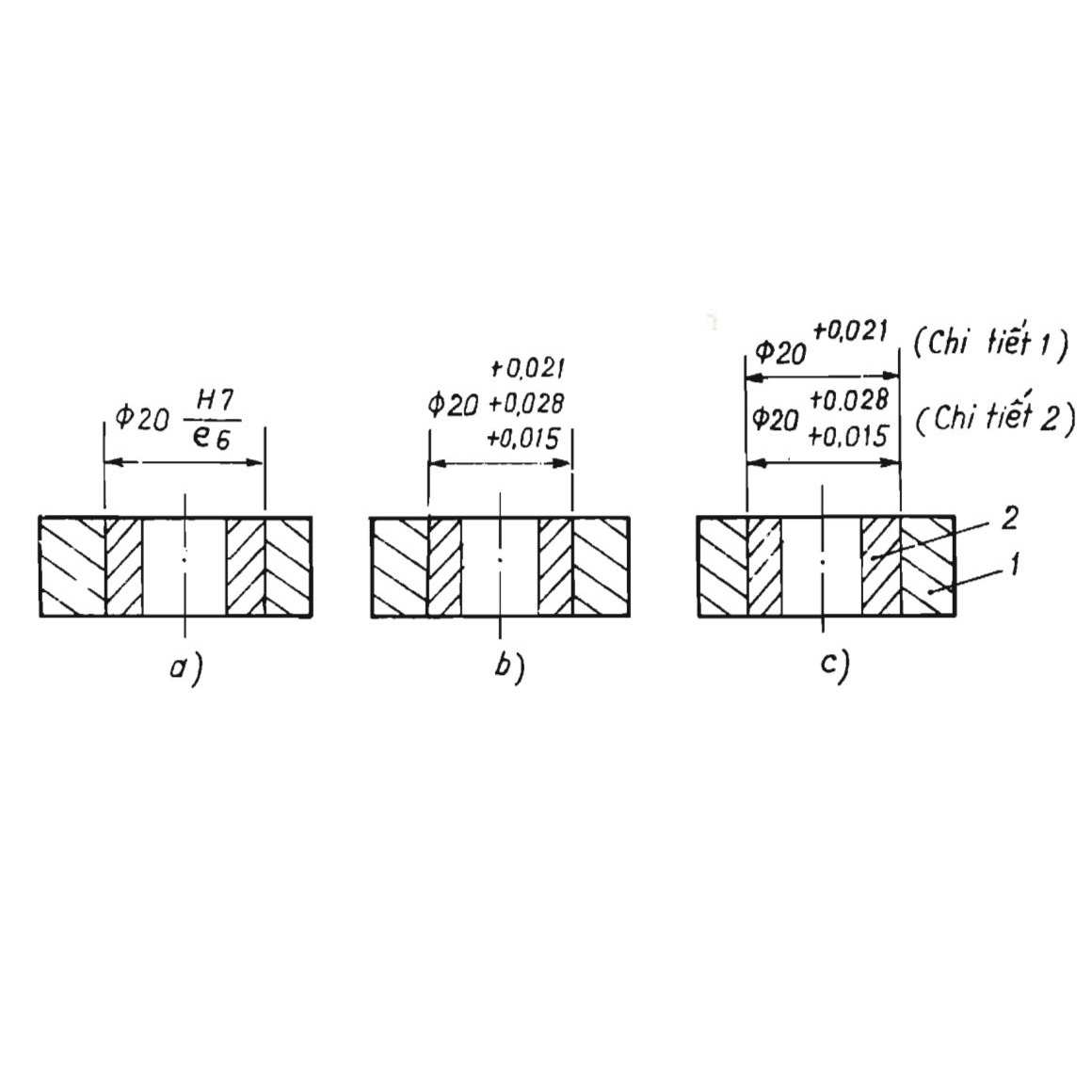

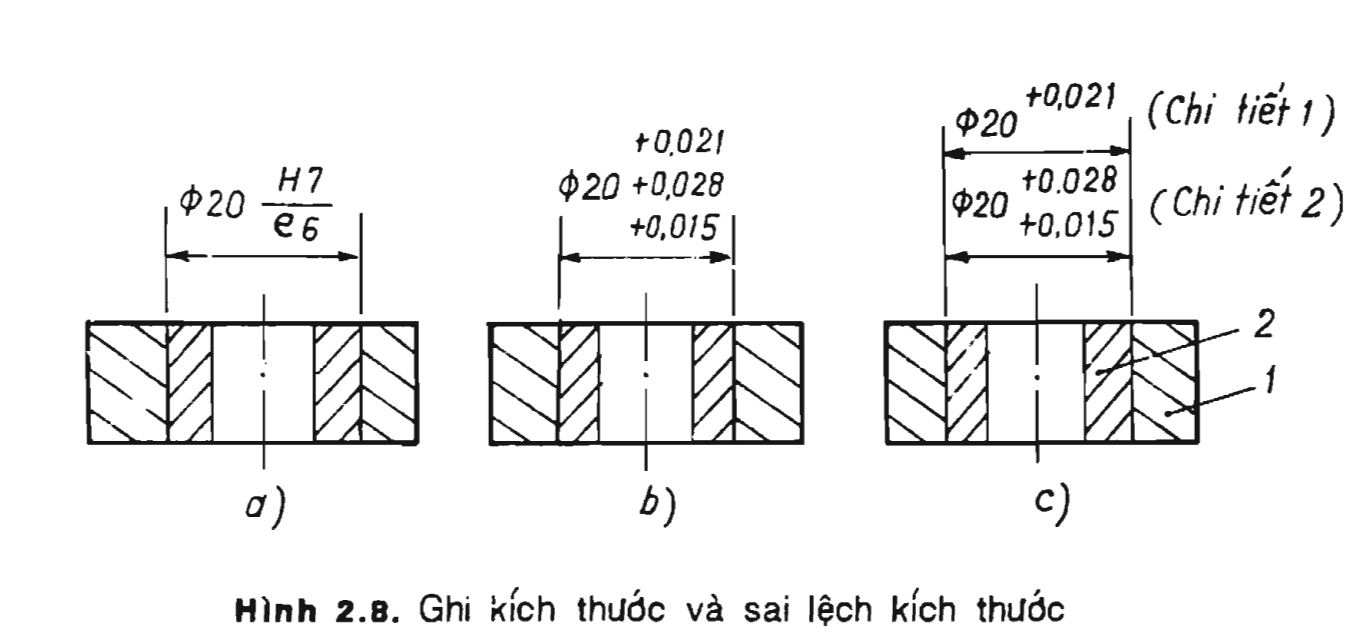

Ghi sai lệch giới hạn kích thước.

Trên bản vẽ chi tiết.

Sai lệch giới hạn kích thước được ghi trực tiếp sau kích thước danh nghĩa và được ghi bằng ký hiệu qui ước của tiêu chuẩn dung sai và lắp ghép hoặc ghi bằng trị số sai lệch giới hạn kích thước.

Có thể ghi theo các cách sau đây:

+ Ghi dưới dạng phân số; tử số là ký hiệu miền dung sai của lỗ, mẫu số là ký hiệu miền dung sai của trục (hình 2.8a). Hoặc tử số là trị số sai lệch của lỗ, mẫu số là trị số sai lệch của trục (hình 2.8b).

+ Ghi dưới dạng diễn giải; chỉ số sai lệch của một chi tiết (hình 2.8c).

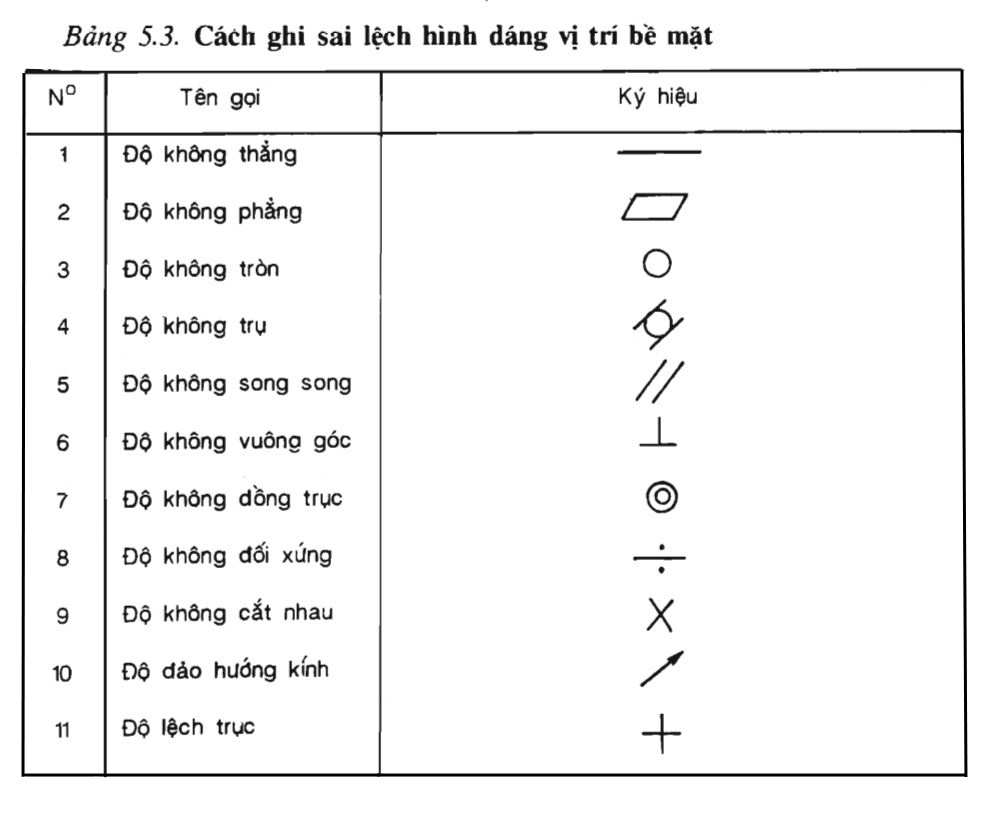

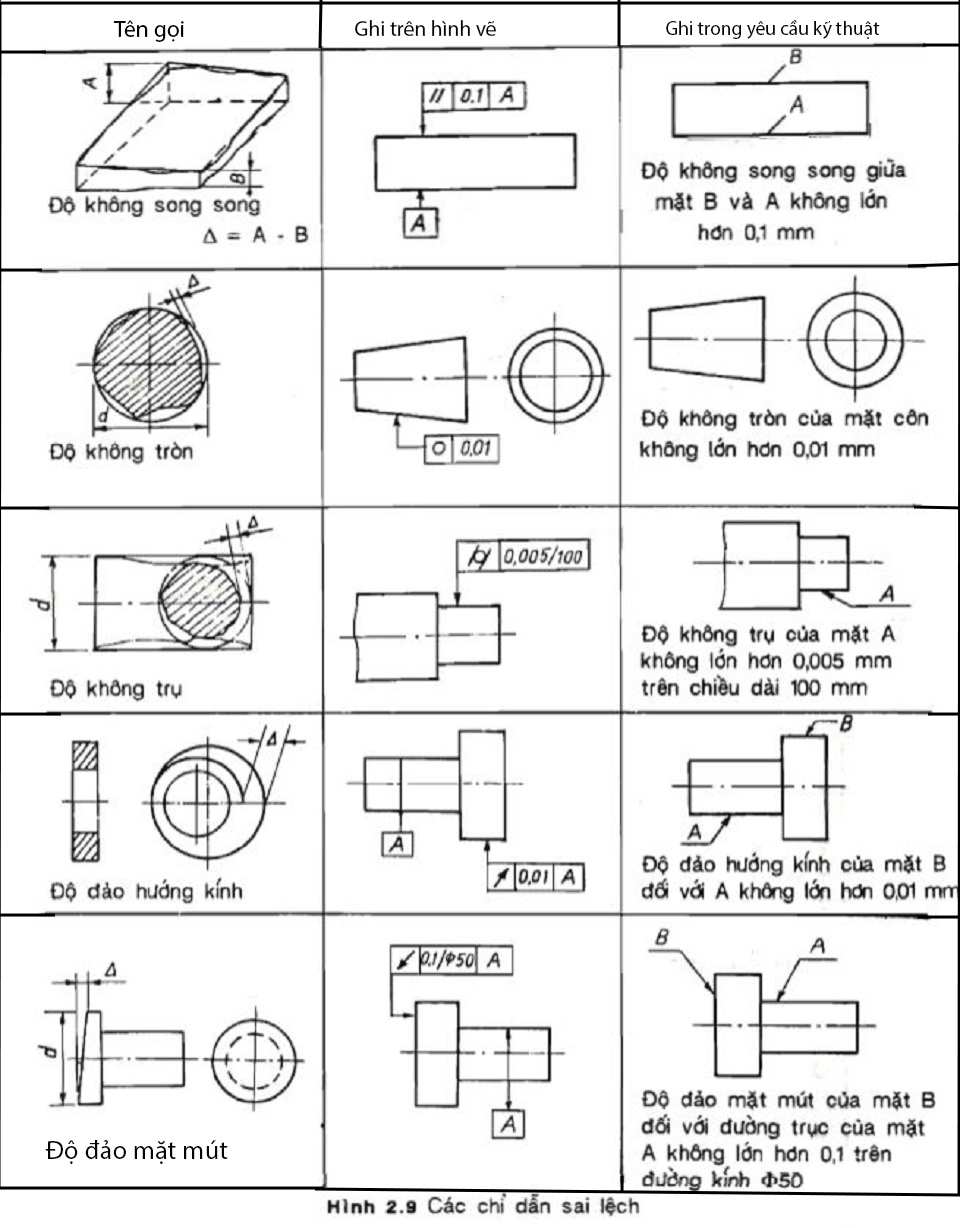

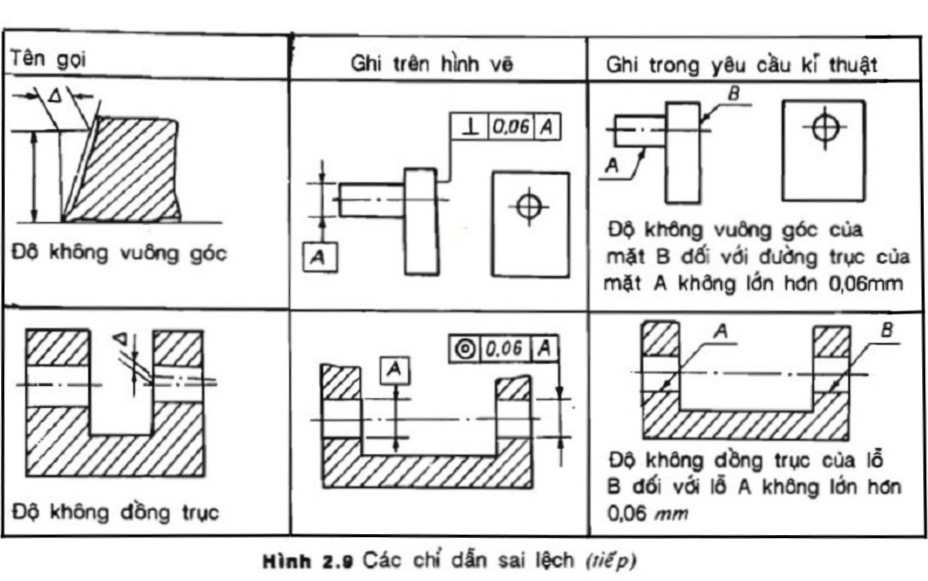

Ghi sai lệch giới hạn về hình dáng và vị trí bề mặt