BIỆN PHÁP CHỐNG BIẾN DẠNG HÀN

Khi thiết kế các sản phẩm phải cố gắng giảm tới mức tối đa lượng kim loại nóng chày, không cho phép có nhiều mối hàn cắt nhau, phân bố mối hàn ngoài vùng tác dụng lớn nhất của ứng suất, phân bố mới hàn đối xứng nhau, v.v.Công nghệ lắp ghép và hàn

Khi lắp ghép kết cấu, phải tránh có những mối hàn đỉnh gây nên môi ghép cung. Tốt nhất là sử dụng các đồ gá sao cho trong khi hàn kim loại môi hàn có thể co dãn tương đối tự do.Đặc biệt phải chú ý đến thứ tự thực hiện các mối hàn và hướng hàn. Phải làm sao cho các môi hàn khép kín được hàn sau cùng và hàn các tấm lớn phải tiến hành từ giữa mối hàn ra hai bên.

Thứ tự thực hiện các mối hàn như sau:

Khi hàn các tấm lớn được chế tạo từ các tấm nhỏ, trước tiên phải hàn các mối hàn ngang để tạo thành các dải riêng biệt, sau đó hàn các dải này lại với nhau.

Khi hàn dầm chữ I, trước hết phải hàn các môi nói của tấm biển và tấm vách, sau đó hàn các mối hàn góc giữa biên và góc.

Khi hàn các bể chứa hình trụ trước hết cần phải hàn các mối hàn dọc của các tấm vòng, sau đó hàn các vòng với nhau.

Khi hàn mối hàn nhiều lớp, thì các lớp sau được hàn theo hướng ngược lại với hướng của lớp hàn trước.

Phương pháp cân bằng biến dạng mà

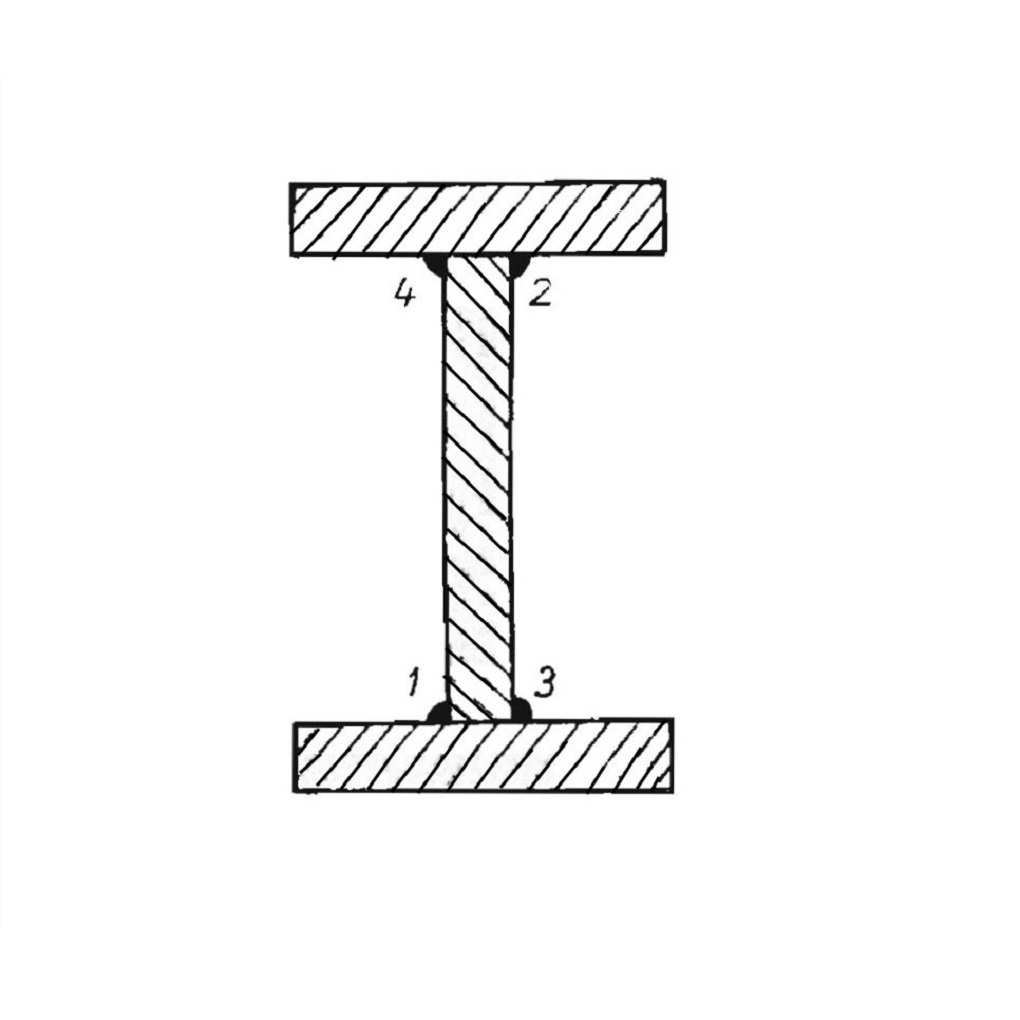

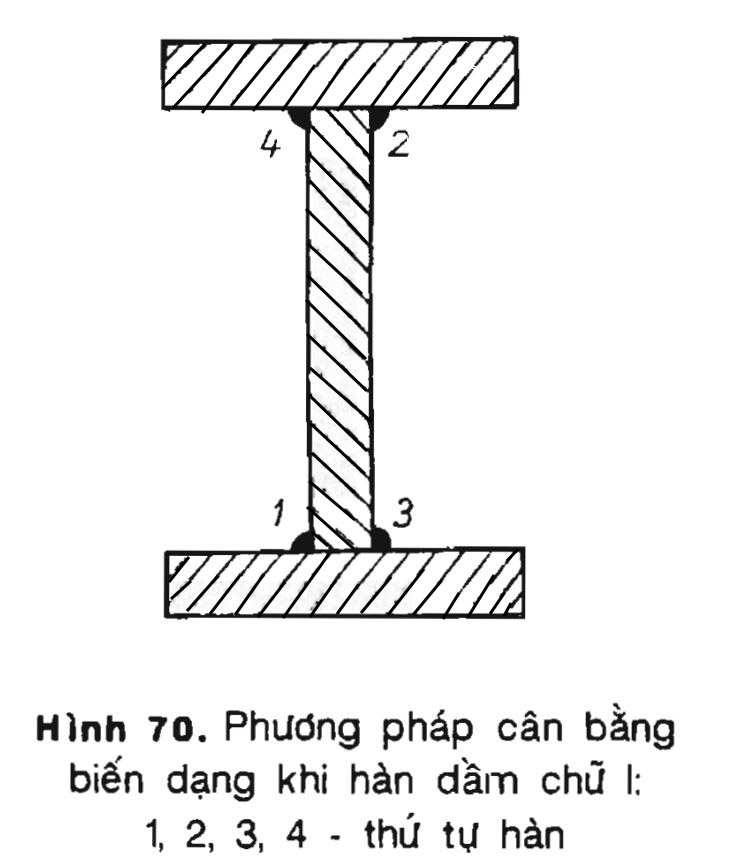

Phương pháp này được sử dụng khi hàn các mối hàn đối xứng nhau. Khi đó biến dạng do các mối hàn trước gây ra sẽ được cân bằng bởi biến dạng do các mối hàn sau đối xứng với mối hàn trước gây ra. Trên hình 70 các con số cho biết thứ tự thực hiện các mối hàn khi hàn dầm chữ I.

Phương pháp biến dạng ngược

Trong trường hợp này, khi lắp ghép người ta tạo biến dạng có chiều ngược với biến dạng do quá trình hàn gây ra.Kẹp chặt chi tiết khi hàn

Chi tiết được kẹp chặt trong các đồ gá có đủ độ cứng vững cần thiết. Kết quả là khi hàn trong các đồ gá loại này các biến dạng sẽ giảm đáng kể. Tuy vậy cũng phải tính đến một điều là khi đó nội ứng suất sẽ tăng.Phương pháp giảm ứng suất

Các phương pháp cơ bản để giảm ứng suất trong các mối hàn là tạo lực ép trên bề mặt từng lớp của mối hàn, nung nóng trước hoặc nung nóng đồng thời (xử lý nhiệt).a) Phương pháp tạo lực ép (rèn nhẹ) được dùng khi hàn mối hàn nhiều lớp có bề dày lớn. Để tránh vết nứt có thể xuất hiện thì không rèn lớp lót và lớp bề mặt.

Những mối hàn dễ thấm tôi thì không dùng phương pháp này. Có thể thay phương pháp này bằng phương pháp biến dạng dẻo bằng cách cán mối hàn trên các máy cán.

b) Nung nóng trước lúc hàn hoặc nung nóng đồng thời trong khi hàn được dùng khi hàn các chi tiết có xu hướng bị thấm tôi và dễ nứt. Nhiệt độ nung nóng từ 100 ° - 600 °C (tùy theo mác thép và độ cứng vững của kết cấu).

Các phương pháp nung nóng có các cách: dùng dòng điện cao tần, dùng nhiều mỏ đốt và các nguồn nhiệt khác.

c) Để loại bỏ nội ứng suất nhất thiết phải tiến hành xử lý nhiệt. Trong đa số các trường hợp người ta dùng biện pháp ram thấp ở nhiệt độ 600 - 650°C, giữ nhiệt (thời gian 2 - 3 phút cho 1 mm chiều dày) và làm nguội trong lò. Trong trường hợp này không xảy ra sự thay đổi cấu trúc vật hàn.

Nắn

Nắn cơ khí được tiến hành trên các loại máy ép, máy búa, trục cán khác nhau, ở trạng thái nguội hoặc nóng.

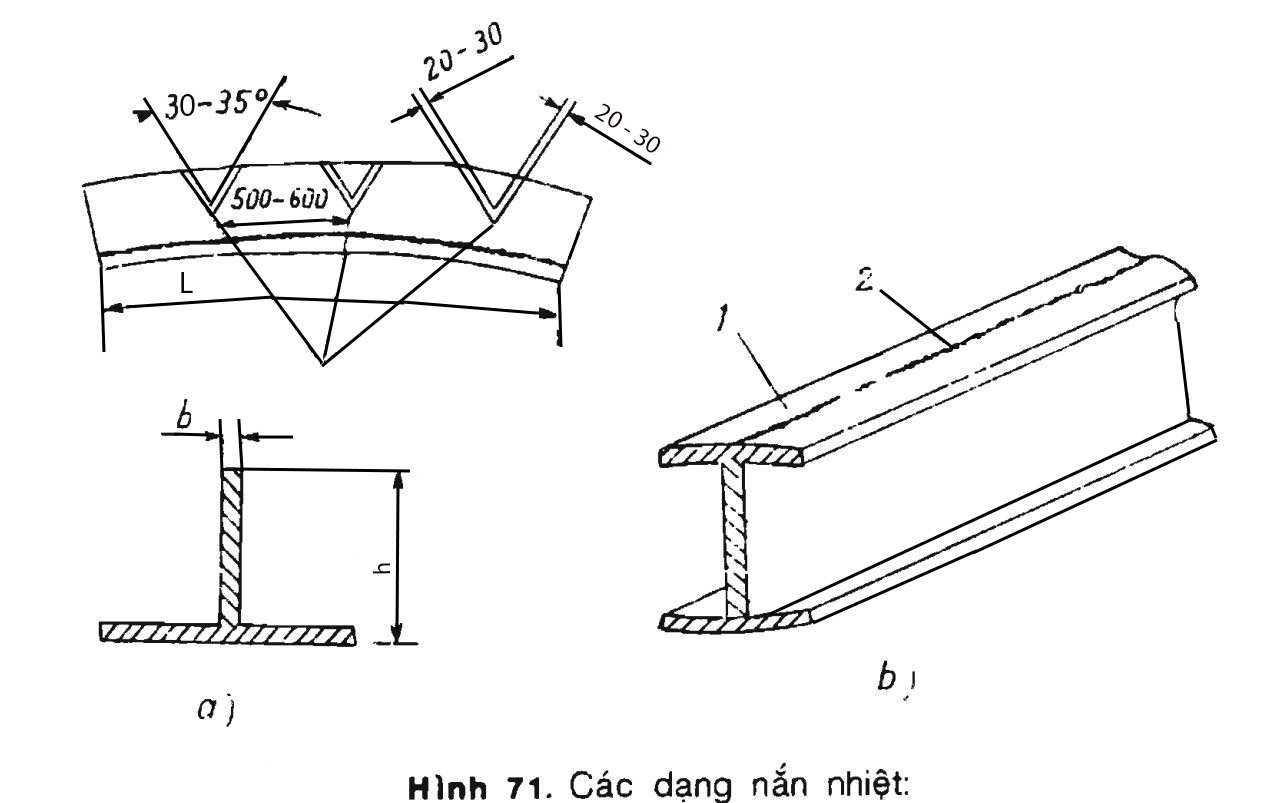

Nắn nhiệt dựa trên nguyên tắc cân bằng biến dạng bằng biện pháp tạo nội ứng suất trong kết cấu, ứng suất này cân bằng với ứng suất tạo ra biến dạng ban đầu.

Thông thường người ta sử dụng các mỏ đốt để nắn nhiệt. Các dạng nắn nhiệt được trình bày trên hình 71.