Xi lanh trong động cơ xe máy là gì ?

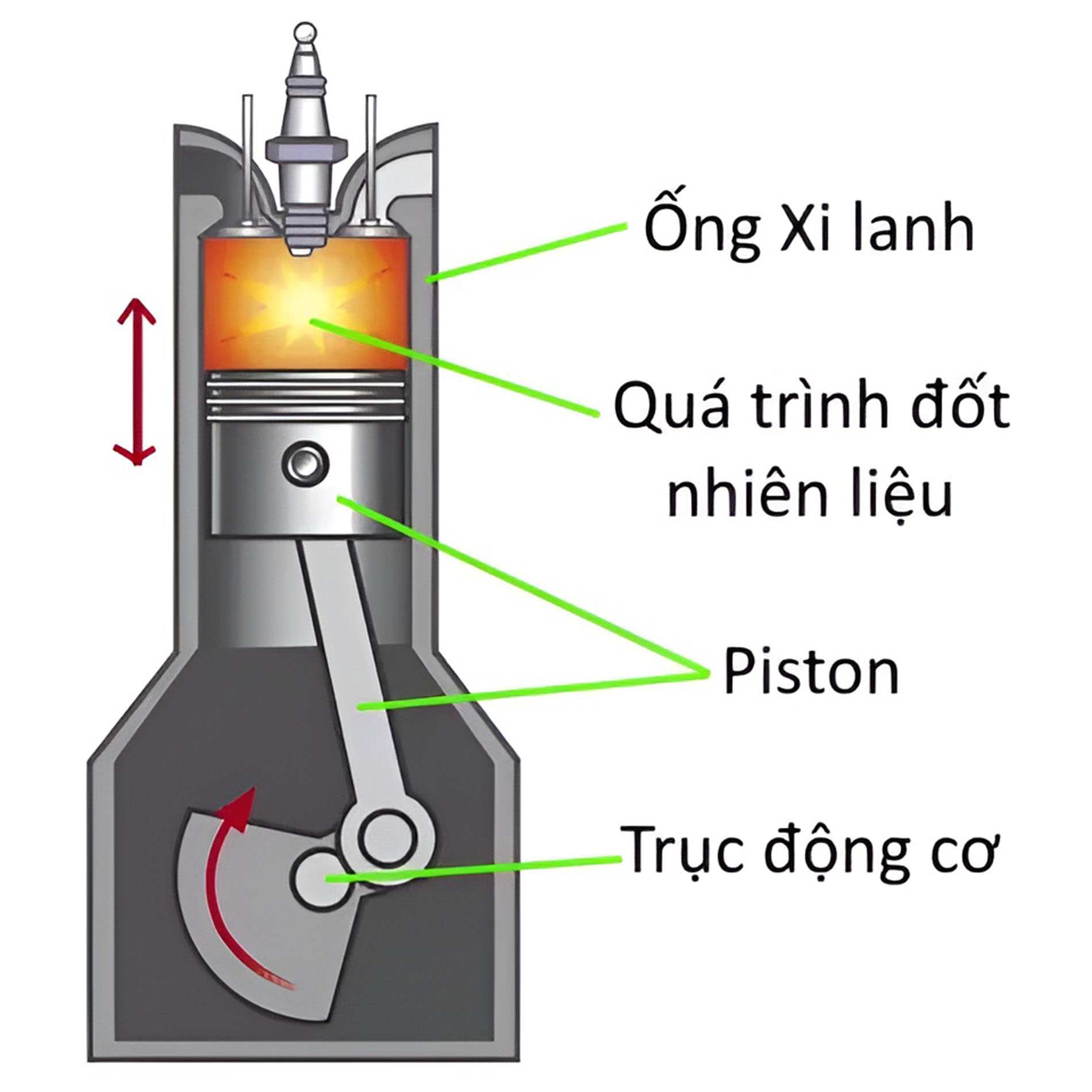

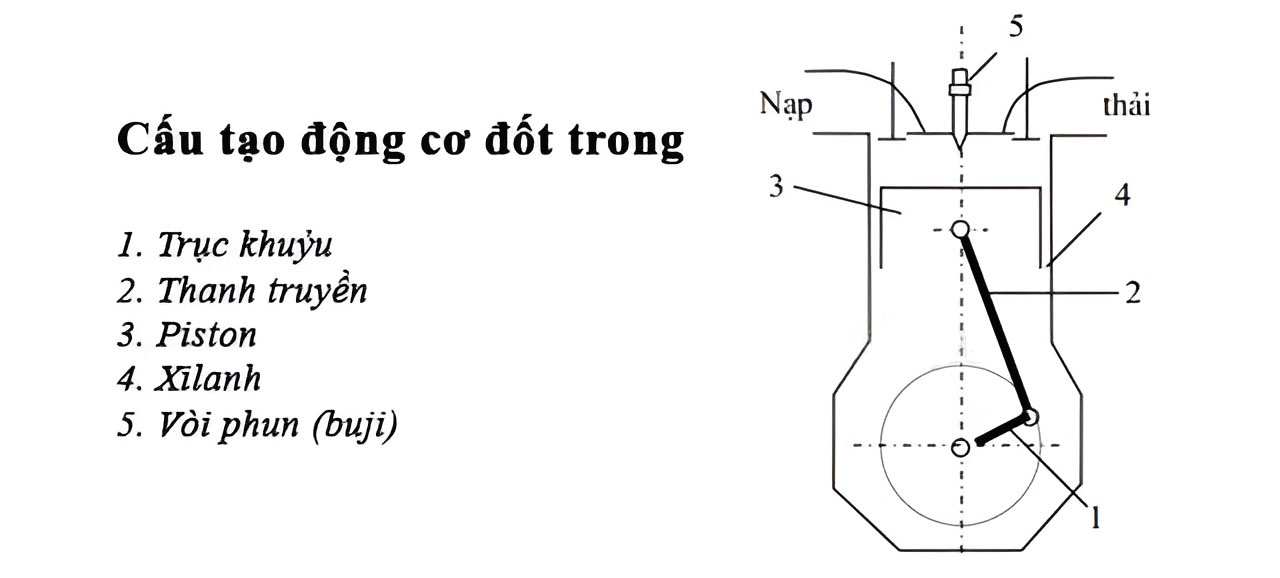

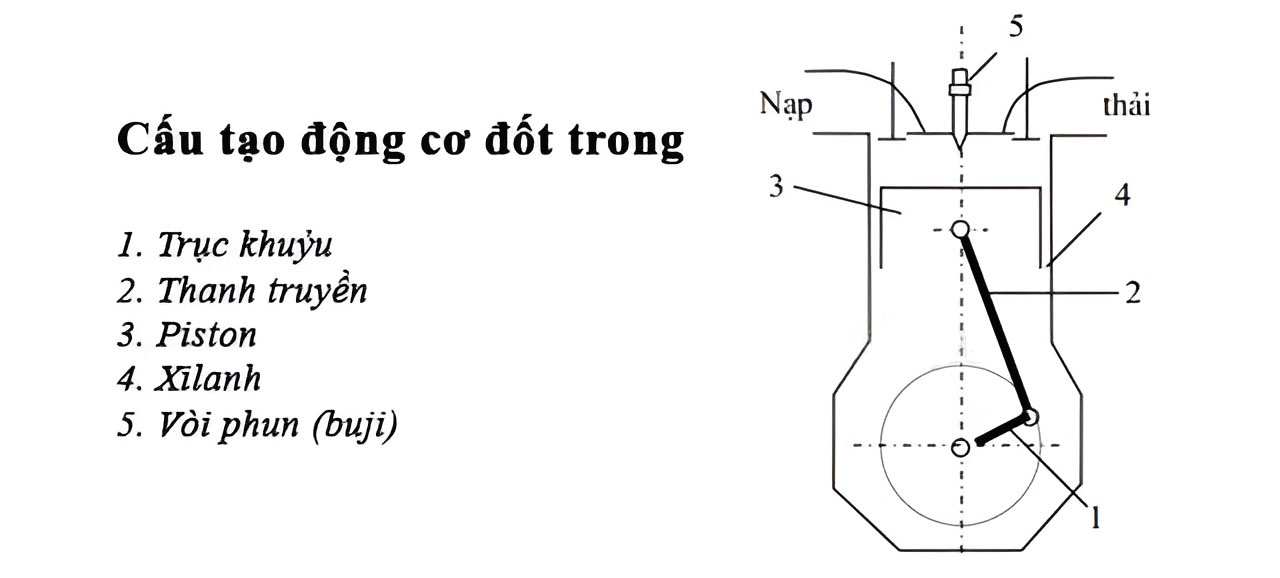

Có thể các bạn đã biết thì loại xe máy dùng nhiên liệu hóa thạch như xăng, dầu sẽ sử dụng loại động cơ đốt trong cho nên xi lanh là một trong những phần linh kiện chính của động cơ xe máy - một bộ phận quan trọng trong động cơ đốt trong của xe máy, có dạng hình trụ, là nơi chứa pittong để tạo thành buồng đốt giúp tạo ra công suất cho động cơ. Thành xi lanh luôn làm việc dưới tần suất cao của pittông trong môi trường khắc nghiệt cho nên việc chúng bị mài mòn nhanh hơn các bộ phận khác dẫn tới việc hỏng hóc trong động cơ là điều dễ hiểu

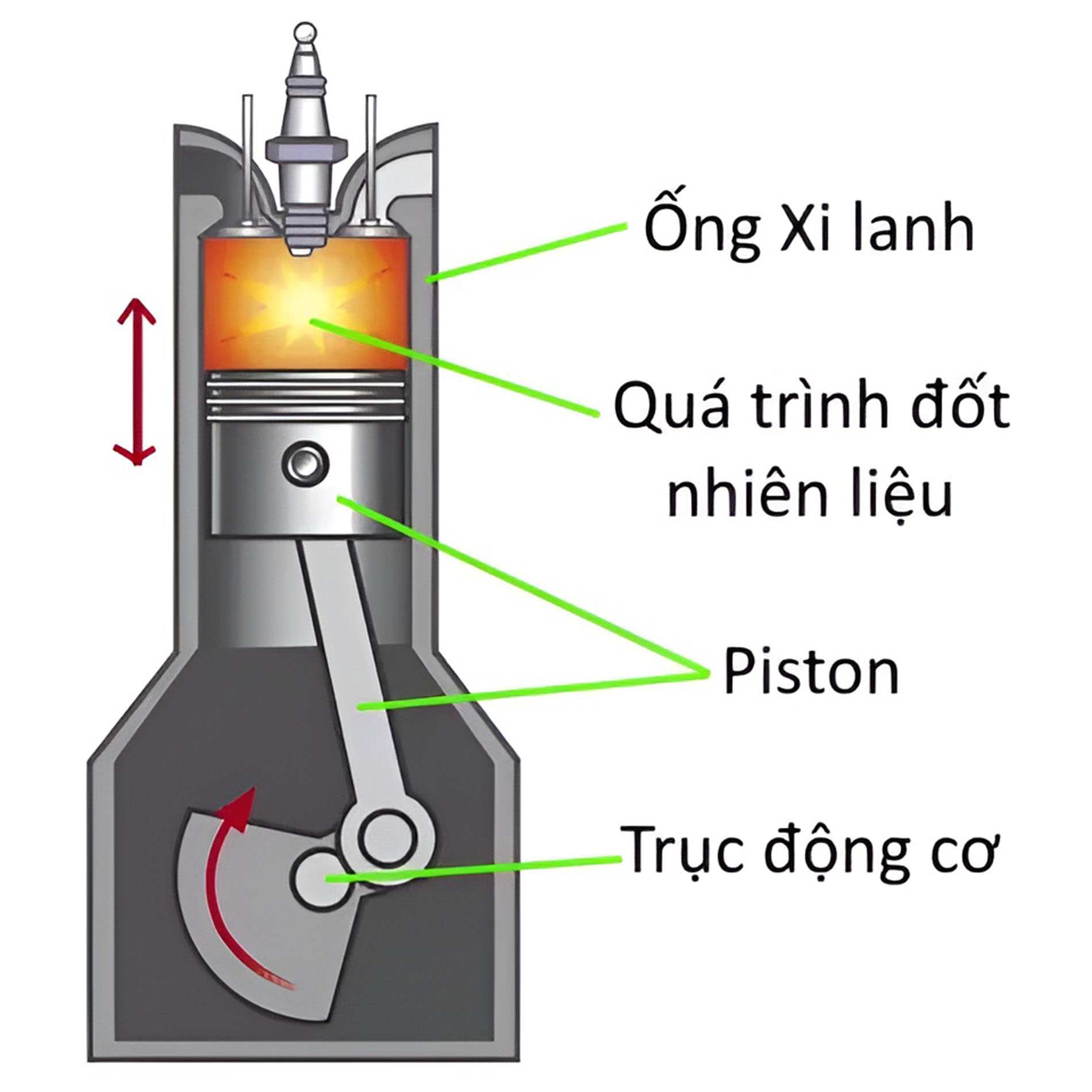

Cấu tạo và vị trí của xi lanh trong động cơ đốt trong

Cấu tạo và vị trí của xi lanh trong động cơ đốt trong

Bên trong xi lanh dù đã được bôi trơn nhưng cũng không thể tránh được sự mài mòn liên tục giữa pittong và xi lanh

1. Đặc trưng và quy luật mài mòn của xi lanh

Pít-tông chuyển động thẳng hàng qua lại trên bề mặt làm việc của thành xi lanh. Sau một thời gian dài sử dụng, tất sẽ xảy ra hiện tượng mài mòn. Tuy nhiên mức độ mài mòn bên trong không đều nhau. Nhìn theo chiều dài của xi lanh (mặt cắt dọc) thì mức độ mài mòn là trên nhiều dưới ít, tạo thành hình chóp ngược. Nhìn theo mặt cắt ngang thì mức độ mài mòn xung quanh cũng không đều nhau, sau khi bị mài mòn có hình bầu dục.

- Xét về nguyên nhân khiến xi lanh bị mài mòn thì có 2 loại, đó là mài mòn bình thường và mài mòn không bình thường.

1.1 Mài mòn bình thường

- Ảnh hưởng của ma sát. Khi pít tông vận hành trong xi lanh, phần thân dưới pít tông vòng găng ngoài pít tông sẽ tạo ra một áp suất bên (áp lực trên phương ngang) với thành pít tông, từ đó hình thành ma sát. Bộ vị có áp suất bên lớn thì mức độ mài mòn càng nghiêm trọng.

- Ảnh hưởng của dầu nhớt. Phần trên của pít tông ở gần buồng đốt, nên nhiệt độ cao, dầu bôi trơn bị loãng, độ dính kém, khó tạo thành màng dầu, khiến cho tính bôi trơn kém, độ mài mòn tăng.

- Ảnh hưởng của sự ăn mòn. Khi nhiên liệu đốt cháy trong xi lanh sẽ tạo ra axit formic và axit acetic, khi gặp nhiệt độ cao sẽ tạo ra axit nitric. Khi chất lưu huỳnh trong xăng đốt cháy, nó sẽ gặp hơi nước mà tổng hợp thành axit sunfuric và axit sunfurơ. Các chất axit nấy đều tạo ra phản ứng ăn mòn hóa học đối với thành xi lanh.

1.2 Mài mòn không bình thường

Sự mài mòn hướng tâm của xi lanh không nhất thiết đều có hình bầu dục, đôi khi có hình không tròn bất quy tắc. Mài mòn theo chiều trục cũng không nhất thiết là đều có hình chóp ngược trên to dưới nhỏ, cũng có thể biến thành hình trống 2 đầu nhỏ phần giữa to. Tất cả những điều này đều có thể coi là kết quả của hiện tượng mài mòn không bình thường

Hậu quả của mài mòn không bình thường thành trong xi lanh

Hậu quả của mài mòn không bình thường thành trong xi lanh

Các nguyên nhân dẫn tới hiện tượng mài mòn không bình thường này thường liên quan đến khâu chế tạo, sử dụng và sửa chữa gây ra:

- Khi doa, mài xi lanh thì lắp không đúng. Làm cho dây ra đầu trục xi lanh không vuông góc với trục khuỷu. Thanh truyền bị cong, trục của 2 lỗ to nhỏ không nằm trong một mặt phẳng.

- Khi xe chạy, do bộ lọc không khí bảo dưỡng không tốt nên bụi bẩn trong không khí bay theo khí hỗn hợp vào xi lanh hoặc hộp trục khuỷu, tạo ra vật liệu mài mòn có hại, và làm gia tăng quá trình mài mòn của xi lanh.

-> Nắm bắt được nguyên nhân và mức độ mài mòn xi lanh là cơ sở quan trọng để sửa chữa xi lanh. Do vậy trước tiên phải kiểm tra và đo xi lanh.

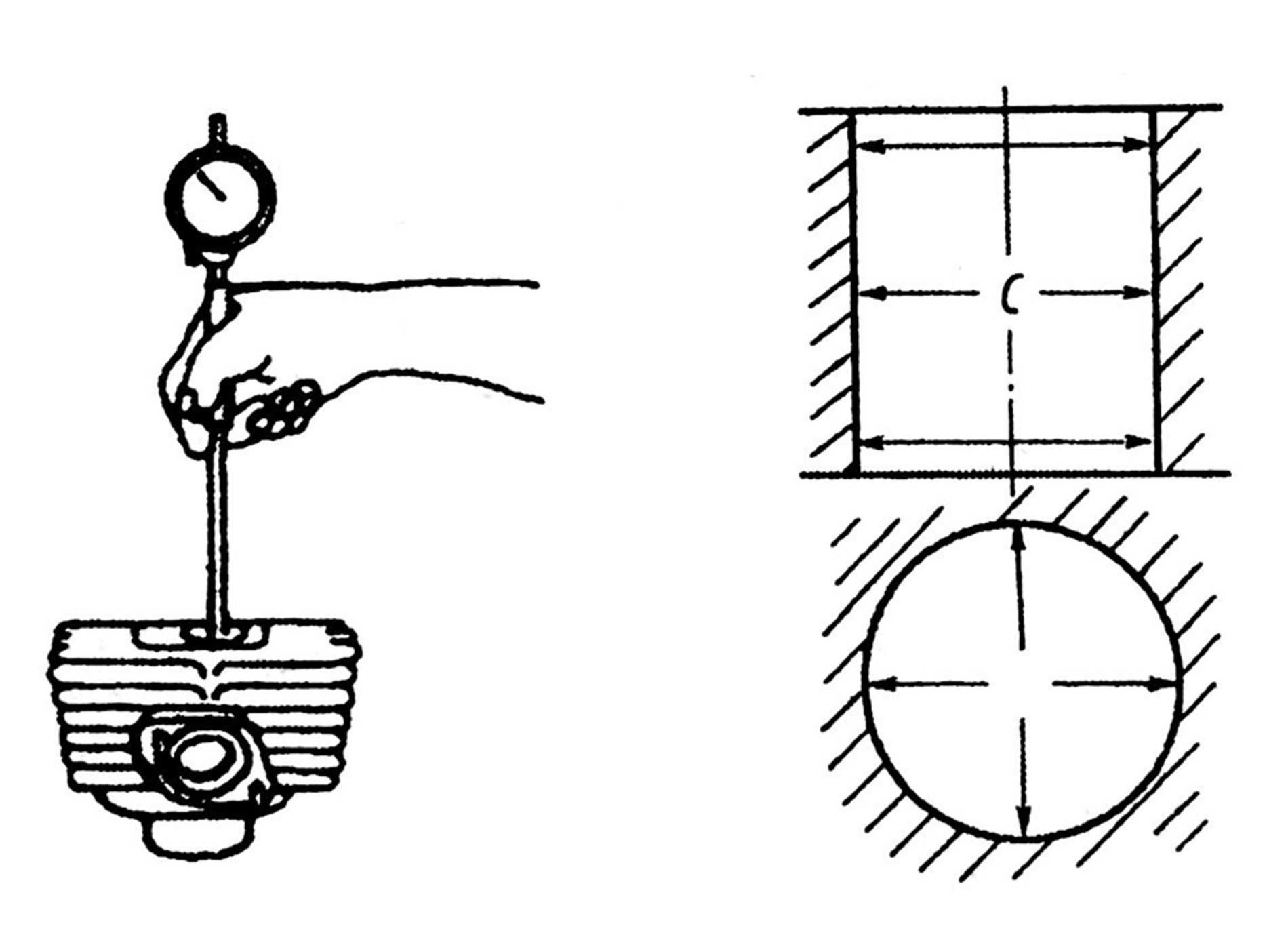

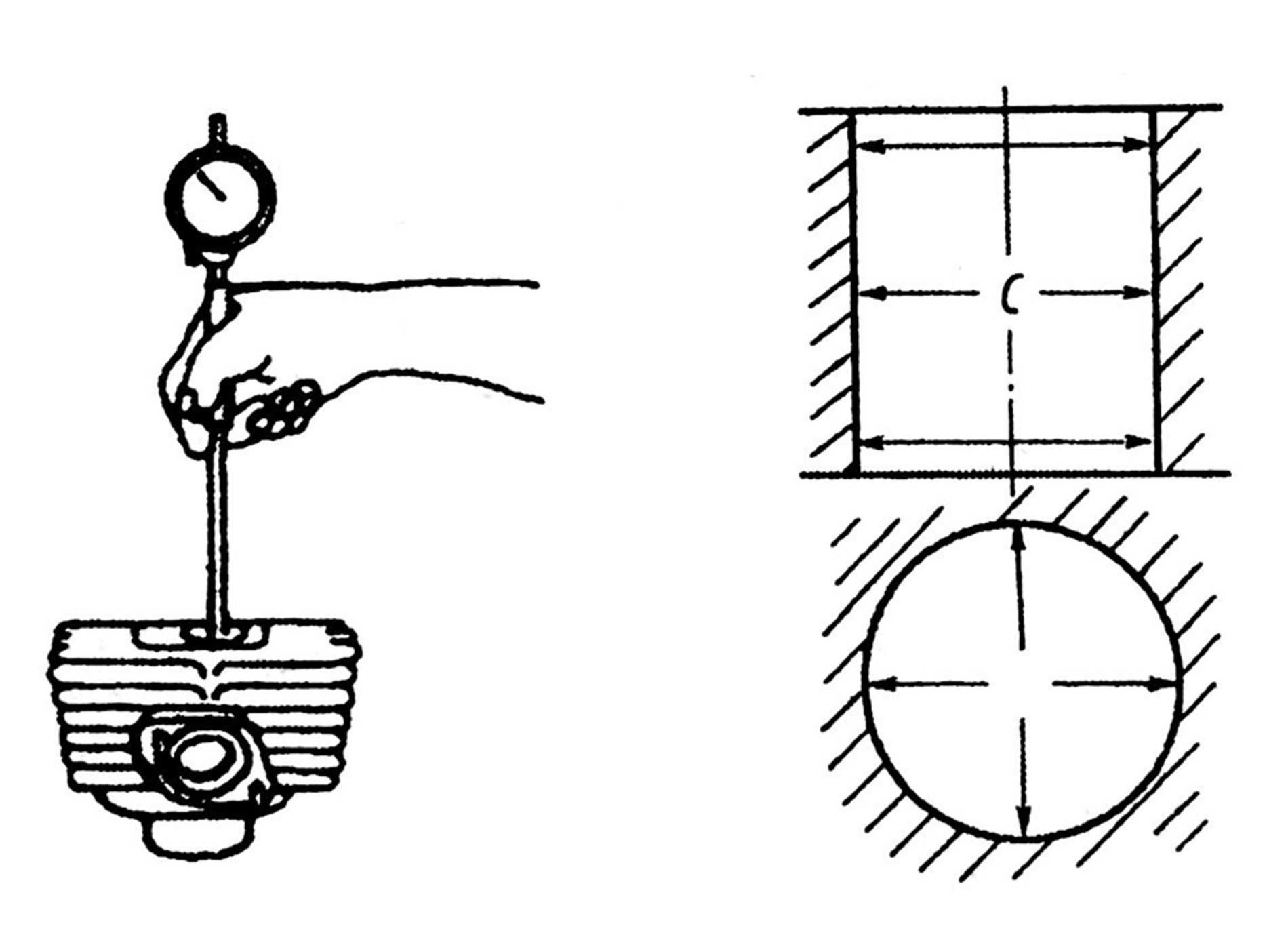

2 Phương pháp kiểm tra độ mài mòn của xi lanh

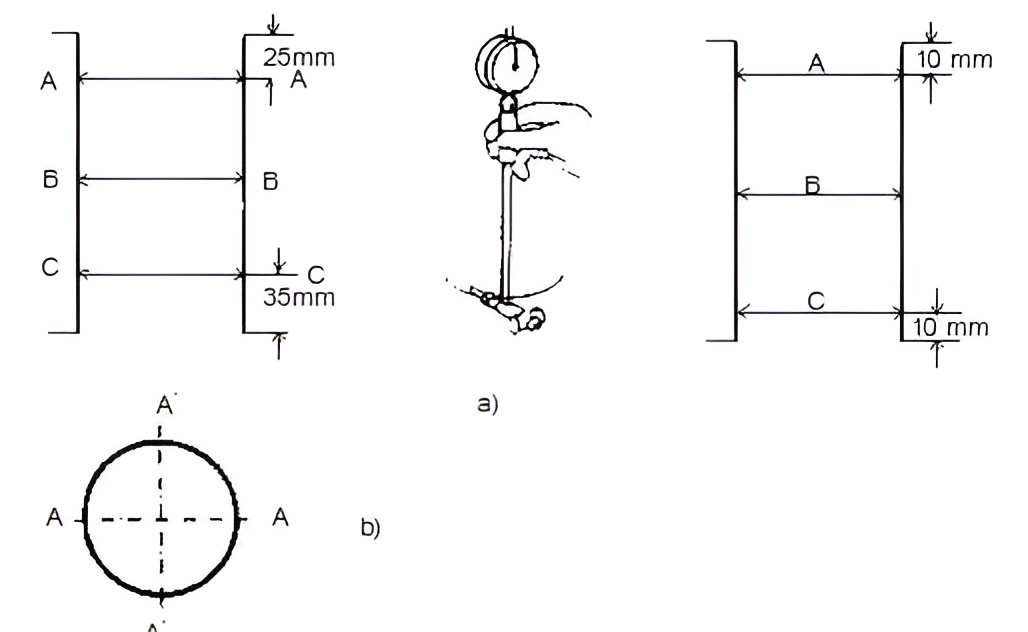

Trước khi sửa chữa phải xác định sai số về độ tròn và độ trụ thực tế của thành xi lanh, để tiện xác định phạm vi sửa chữa. Thông thường đều áp dụng thước cặp điện tử để đo, được giá trị gần đúng với sai số của độ tròn và độ trụ. Bộ vị cần đo phải theo yêu cầu của hình 3-5, đo trên 3 mặt cắt hướng trục, đối với các mặt cắt giống nhau thì đo 2 điểm theo hướng vuông góc.

Hình 3-5: Sơ đồ bộ vị kiểm tra nòng (đường kính) xi lanh

Kiểm tra độ côn, ô van của xi lanh

Kiểm tra độ côn, ô van của xi lanh

Lưu ý:

- Trong trường hợp không có thước cặp điện tử thì có thể dùng thước đo độ dày để tiến hành đo mang tính chất so sánh: để một cái pít tông mới vào trong xi lanh, sau đó dùng thước đo độ dày để đo độ hở giữa phần thân dưới pít tông và thành pít tông là có thể tính được lượng hao mòn của xi lanh.

- Sau khi kiểm tra, nếu sai số thực tế trong phạm vi cho phép thì có thể kết hợp với khâu bảo dưỡng cấp 3 để thay vòng găng pít tông, như vậy vẫn có thể dùng tiếp. Nếu vượt quá mức quy định thì phải tiến hành sửa bằng máy doa.

3. Tính toán kích thước để sửa xi lanh

3.1 Tính toán đường kính xi lanh sau khi bị mài mòn

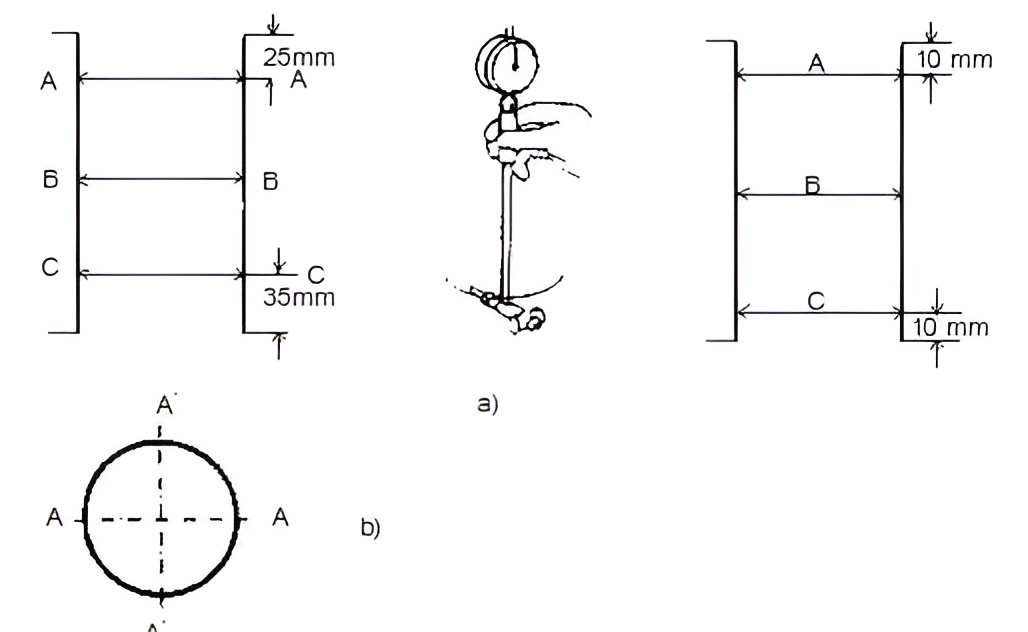

Trước khi dùng thước cặp điện tử để đo đường kính xi lanh, phải dùng dụng cụ đo chuẩn hoặc thước cặp vi kế, để kim của thước cặp điện tử chỉ số 0. Khi đo vẫn tiến hành đo nhiều điểm như hình 3-5, để tìm ra giá trị mài mòn cực đại. Đường kính cực đại của xi lanh sau khi bị mài mòn có thể được tính theo công thức sau: Đường kính cực đại của xi lanh sau khi bị mài mòn = kích thước chuẩn của xi lanh + trị số kim đã chỉ

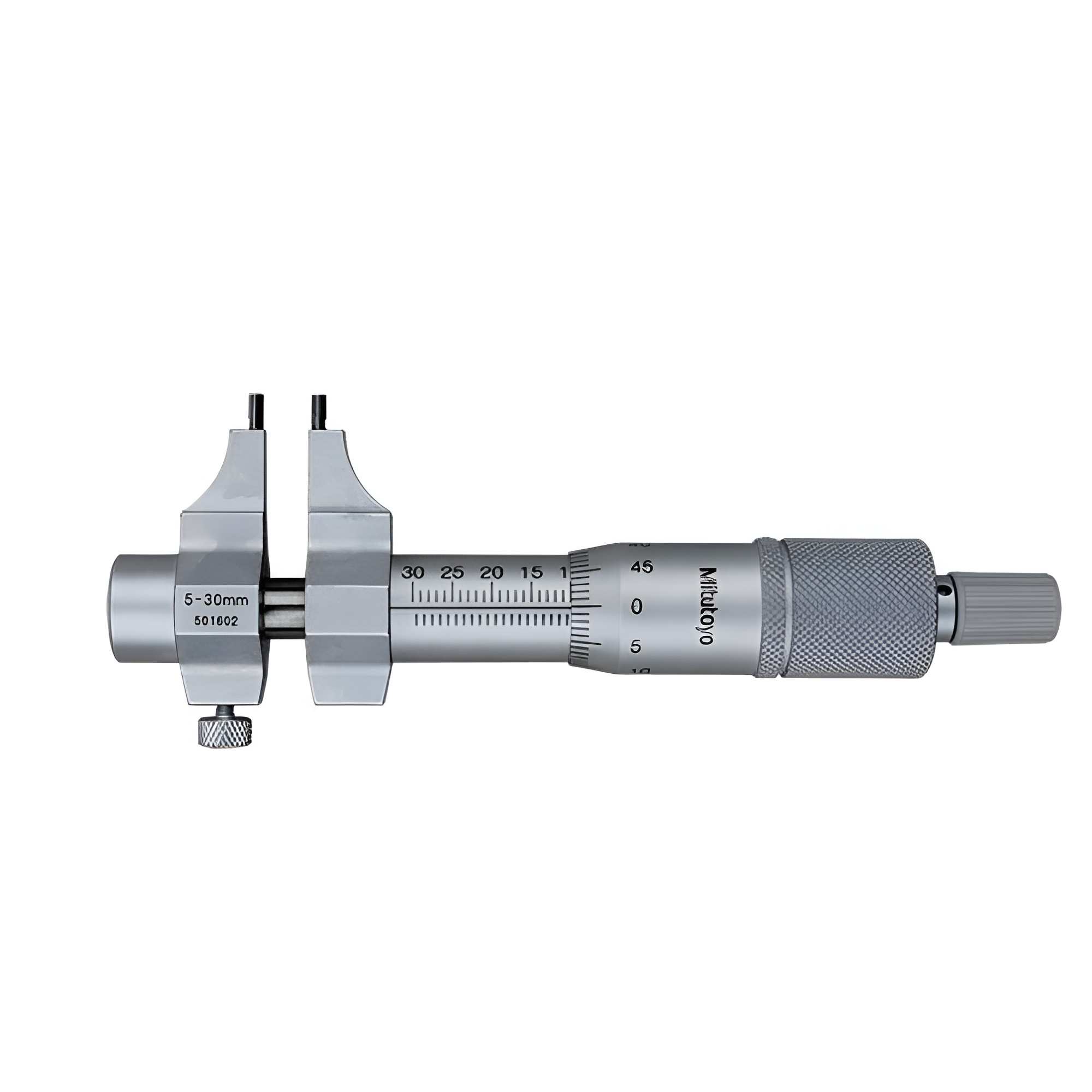

Có thể sử dụng thước panme đo trong - thước vi trắc kế có thể đo tới 0,01mm

Có thể sử dụng thước panme đo trong - thước vi trắc kế có thể đo tới 0,01mm

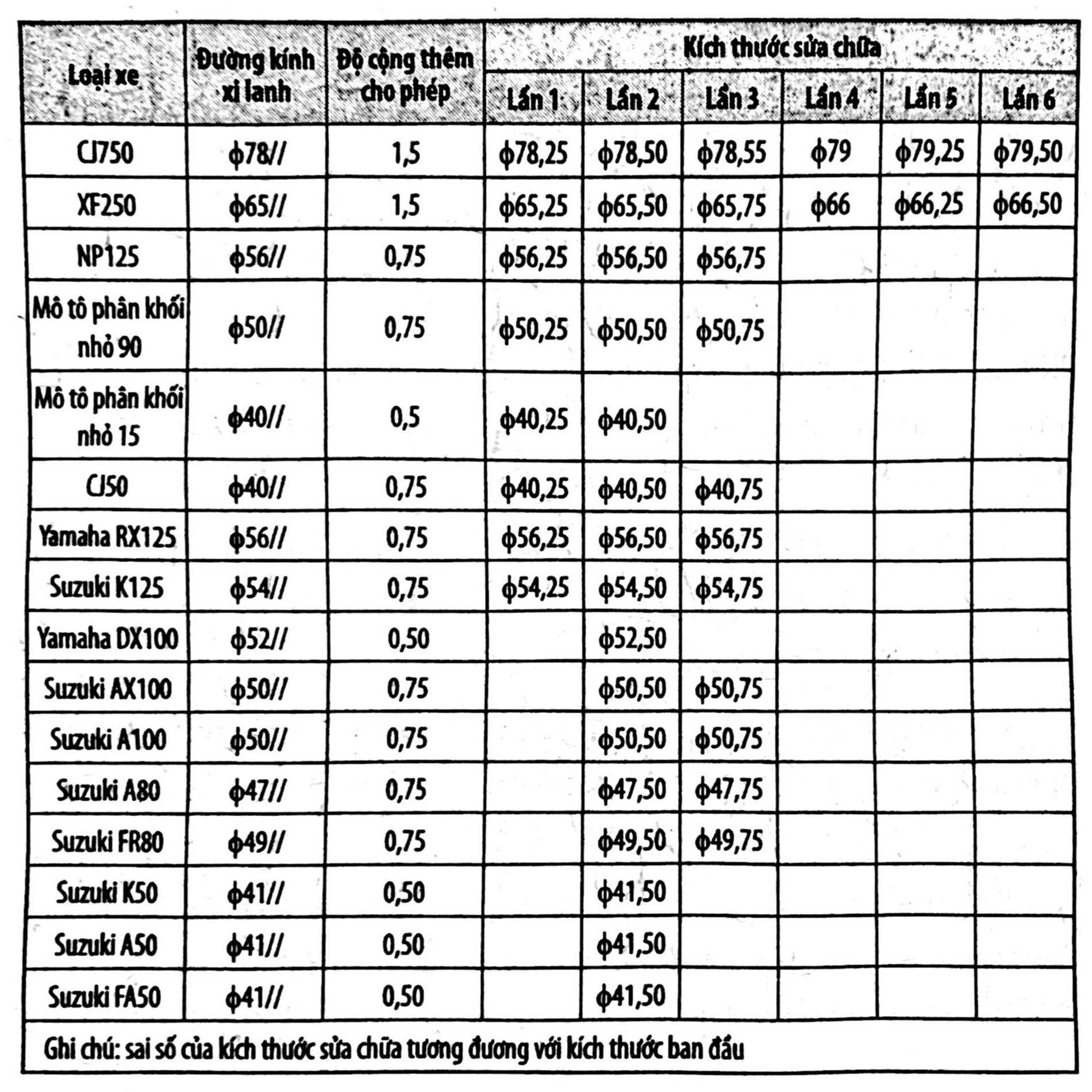

3.2 Lựa chọn kích thước sửa chữa

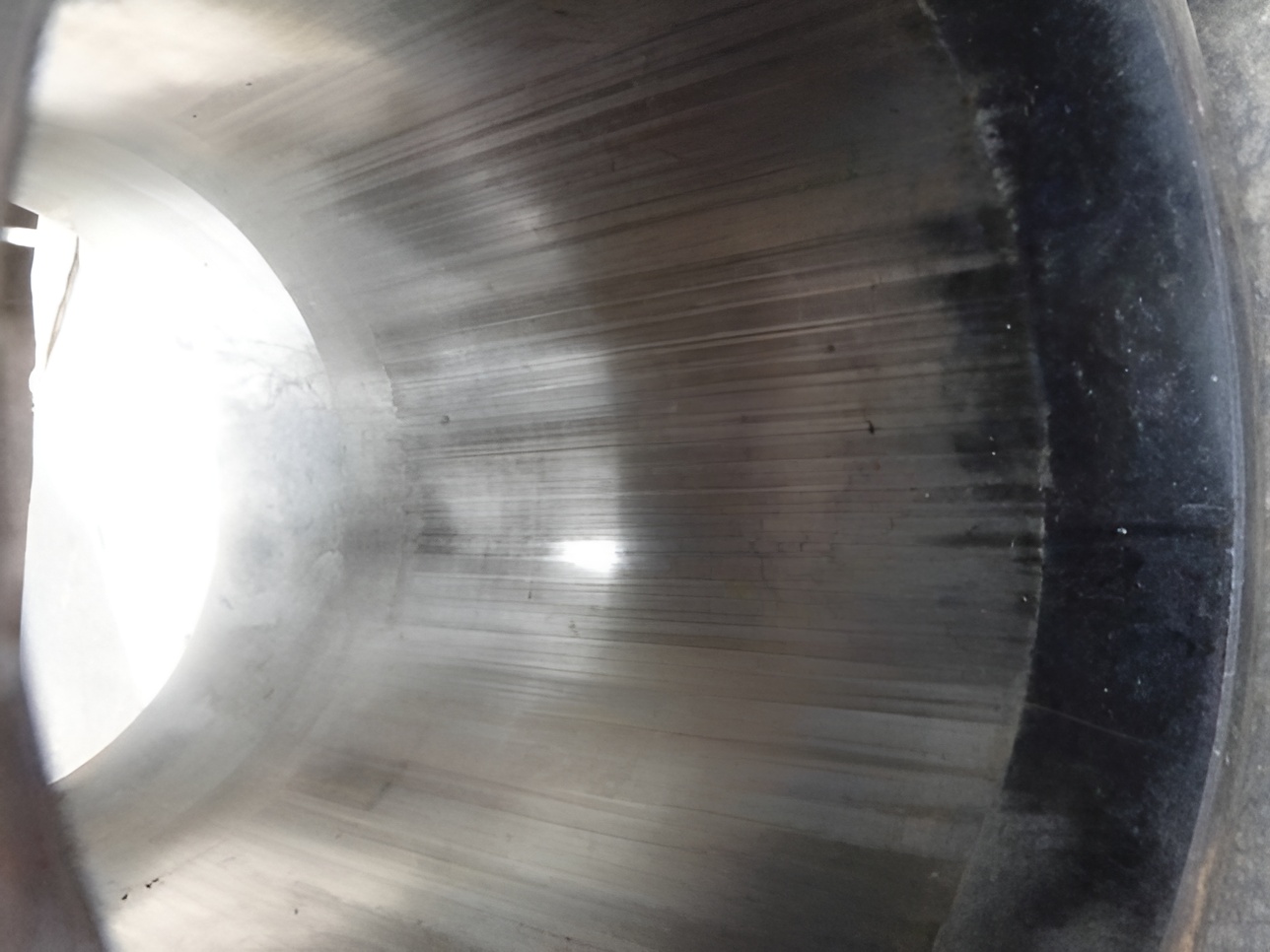

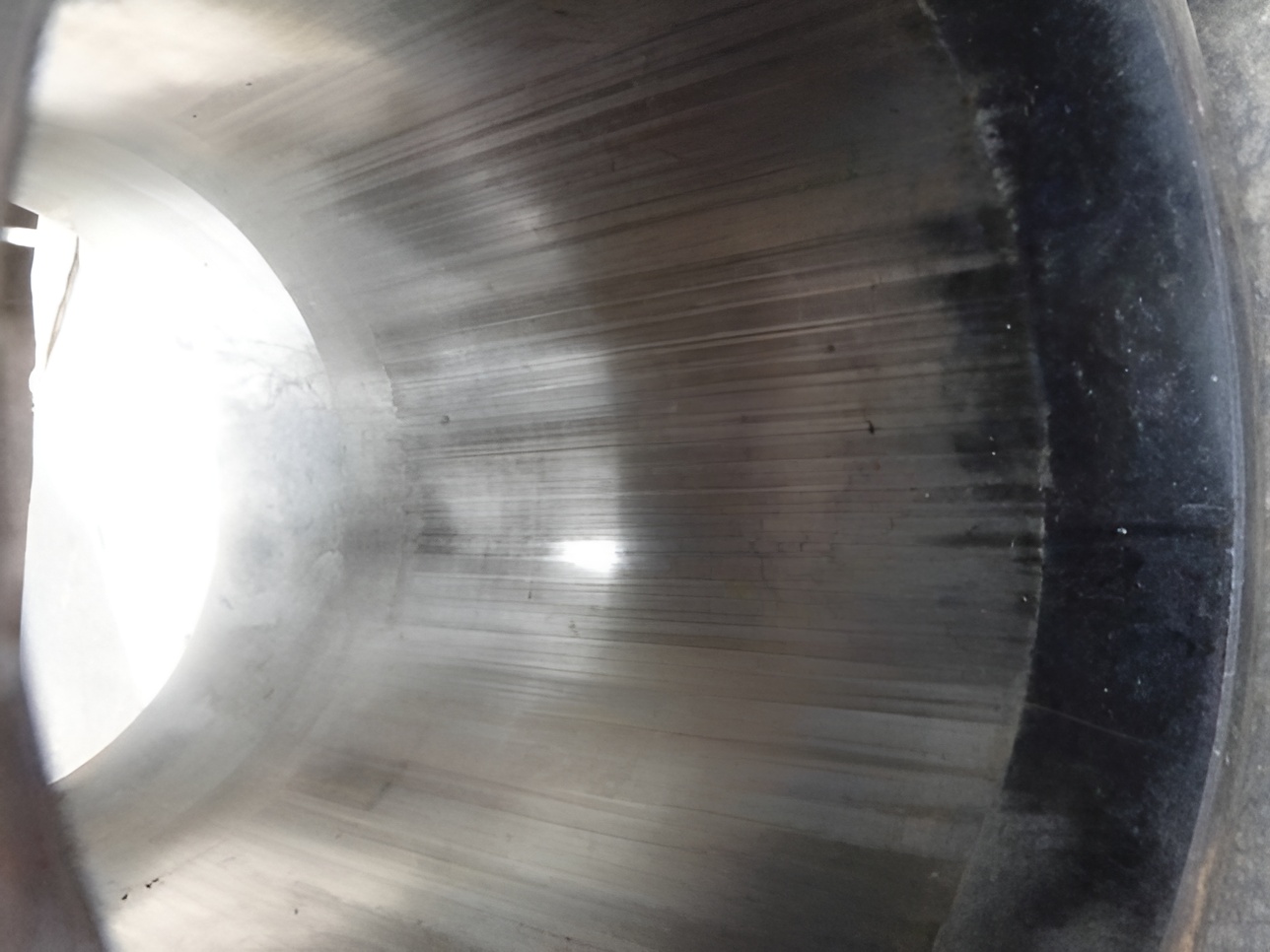

Khi độ mài mòn của xi lanh đạt đến mức cực độ, hoặc thành xi lanh bị hỏng, bị trầy hoặc bị gỉ nhiều thì phải tiến hành sửa xi lanh. Công nghệ sửa chữa thông thường là doa trước mài bóng sau. Kích thước sửa xi lanh thông thường được phân từ 3-6 cốt, nó dựa trên cơ sở kích thước chuẩn của đường kính xi lanh rồi cộng thêm 0,25mm là 1 cốt. Tức cốt 1 cộng 0,25mm, cốt 2 cộng 0,5mm, cốt 3 cộng 0,75mm. Còn lại cứ như thế mà suy. Kích thước sửa xi lanh của động cơ xe máy thường gặp như bảng 3-3.

Thành trong xi lanh động cơ đã bị trầy gỉ nhiều cần tiến hành sửa chữa ngay để tránh để lại hậu quả nghiêm trọng cho động cơ

Thành trong xi lanh động cơ đã bị trầy gỉ nhiều cần tiến hành sửa chữa ngay để tránh để lại hậu quả nghiêm trọng cho động cơ

Phương pháp lựa chọn kích thước sửa xi lanh là:

- Lấy đường kính cực đại của xi lanh sau khi bị mài mòn công thêm độ dư gia công (dung sai gia công)

- Sau đó đọc kích thước sửa chữa cấp 1 tương ứng với giá trị này. Độ dư gia công lấy từ 0,1-0,15mm trong phạm vi đường kính. Ví dụ, động cơ xe CJ750 có đường kính xi lanh cực đại sau khi bị mài mòn là 78,28mm, độ dư gia công lấy 0,1 mm thì cộng lại là 78,38mm, vượt quá kích thước sửa chữa cấp 1. Do vậy chọn kích thước sửa chữa cấp 2, sau khi sửa chữa thì đường kính xi lanh là ø78,50+0,03mm.

Bàng 3-3: Kích thước sửa chữa xi lanh

3.3 Tính toán lượng doa xi lanh

Sau khi xác định kích thước sửa chữa xi lanh là có thể chọn pít tông cùng cấp (cũng như xi lanh, pít tông có kích thước sửa chữa từ 3 đến 6 cấp). Hiện nay thường dựa vào pít tông đã chọn để doa xi lanh, tức là trước tiên đo đường kính ngoài của phần thân dưới pít tông đã chọn, sau đó căn cứ vào độ hở lắp ghép giữa xi lanh và pít tông theo đúng quy định, đồng thời chừa ra lượng mài bóng thích hợp để xác định kích thước doa của xi lanh, tức là:

- Lượng doa xi lanh = đường kính cực đại của phần thân dưới pít tông - đường kính nhỏ nhất của xi lanh + độ hở lắp ghép - lượng mài bóng.

- Lượng mài bóng phải căn cứ vào độ tinh xác của thiết bị và kỹ thuật thao tác để lựa chọn, không được lớn quá hoặc nhỏ quá. Nhỏ quá thì khó đạt được yêu cầu về độ nhám bề mặt, còn lớn quá thì lãng phí thời gian gia công, lại dễ tạo thành lỗ rãnh và lỗ hình ô van, như vậy sẽ không đảm bảo chất lượng.

Ví dụ: động cơ xe Yamaha RX125 sau khi kiểm tra đường kính nhỏ nhất của xi lanh sau khi mài mòn là 56,18mm, chọn kích thước sửa chữa cấp 2 thì đường kính cực đại của phần dưới pít tông cấp 1 là 56,60mm, độ hở lắp ghép là 0,03mm, chừa lại 0,03mm cho lượng mài bóng thì lượng doa xi lanh là:

Lượng doa xi lanh = 56,50-56,18+0,03-0,03=0,32(mm)

3.4 Xác định số lần doa xi lanh

Sau khi xác định lượng doa xi lanh, lại căn cứ vào phạm vi cho phép của mỗi lần cán (bám chặt) để xem xét số lần doa xi lanh. Đối với xi lanh đúc bằng thép, do bề mặt xi lanh có lớp biến cứng và tính chất tròn của xi lanh khiến cho lượng doa không đều, nói chung, lần chạy dao đầu tiên nên nhỏ một chút. Lần chạy dao cuối cùng phải đảm bảo độ thô ráp bề mặt theo đúng quy định, lượng cán cũng phải nhỏ, 2 lần chạy dao này thường có thể lấy tầm 0,05mm. Mấy lần ở giữa có thể lớn hơn, thường lấy 0,20mm, nhưng không được vượt quá lượng cán quy định của máy doa xi lanh. Trong ví dụ trên, lấy lượng doa xi lanh là 0,32, như vậy số lần doa xi lanh chọn 4 lần là thích hợp nhất.

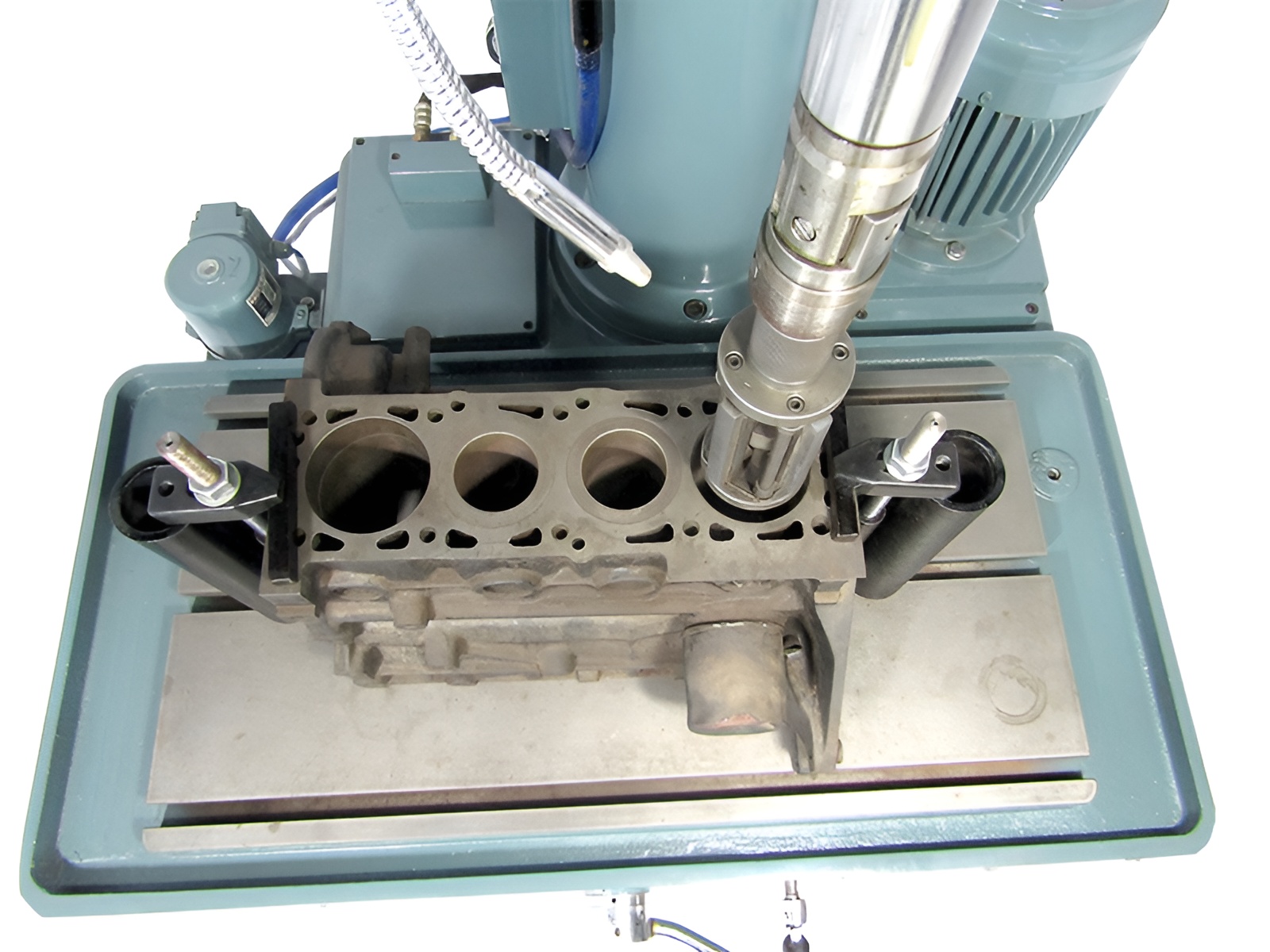

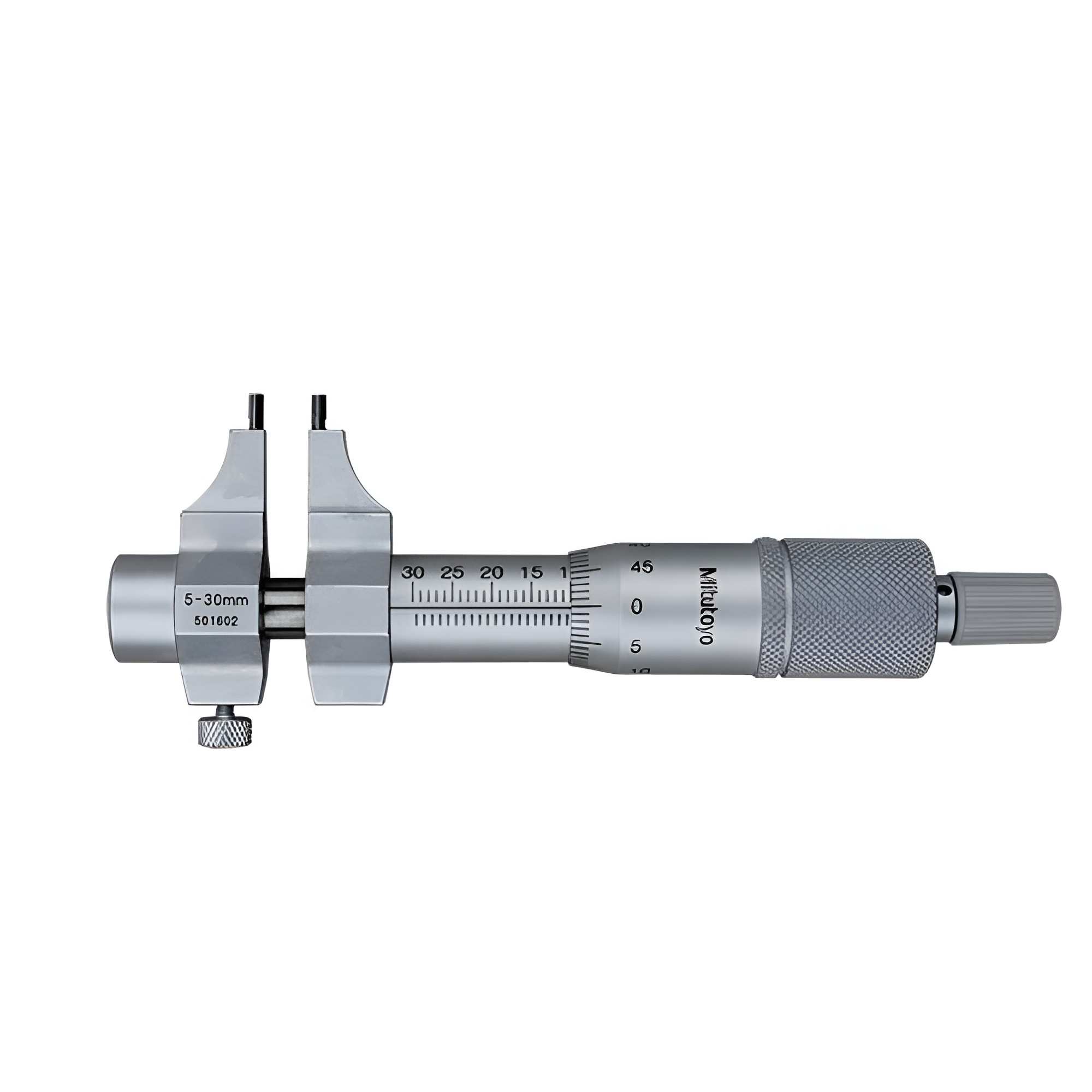

Xi lanh động cơ hoạt động với độ chính xác cao cho nên khi gia công sửa chữa cần được tính toán kĩ lưỡng

Xi lanh động cơ hoạt động với độ chính xác cao cho nên khi gia công sửa chữa cần được tính toán kĩ lưỡng

4. Sửa chữa đầu xi lanh

Mặt phẳng trên đầu xi lanh bị cong biến dạng, thường là do lực vặn ốc bắt đầu xi lanh không đều, hoặc do tháo đầu xi lanh trong điều kiện nhiệt độ cao gây nên. Đầu xi lanh bị cong biến dạng sẽ làm cho khí bị dò giữa xi lanh với đầu xi lanh, nghiêm trọng có thể làm cho động cơ không thể khởi động và giảm công suất. Khi mức độ biến dạng vượt quá mức cho phép thì phải tiến hành sửa chữa hoặc thay mới.

4.1 Kiểm tra mức độ biến dạng của đầu xi lanh

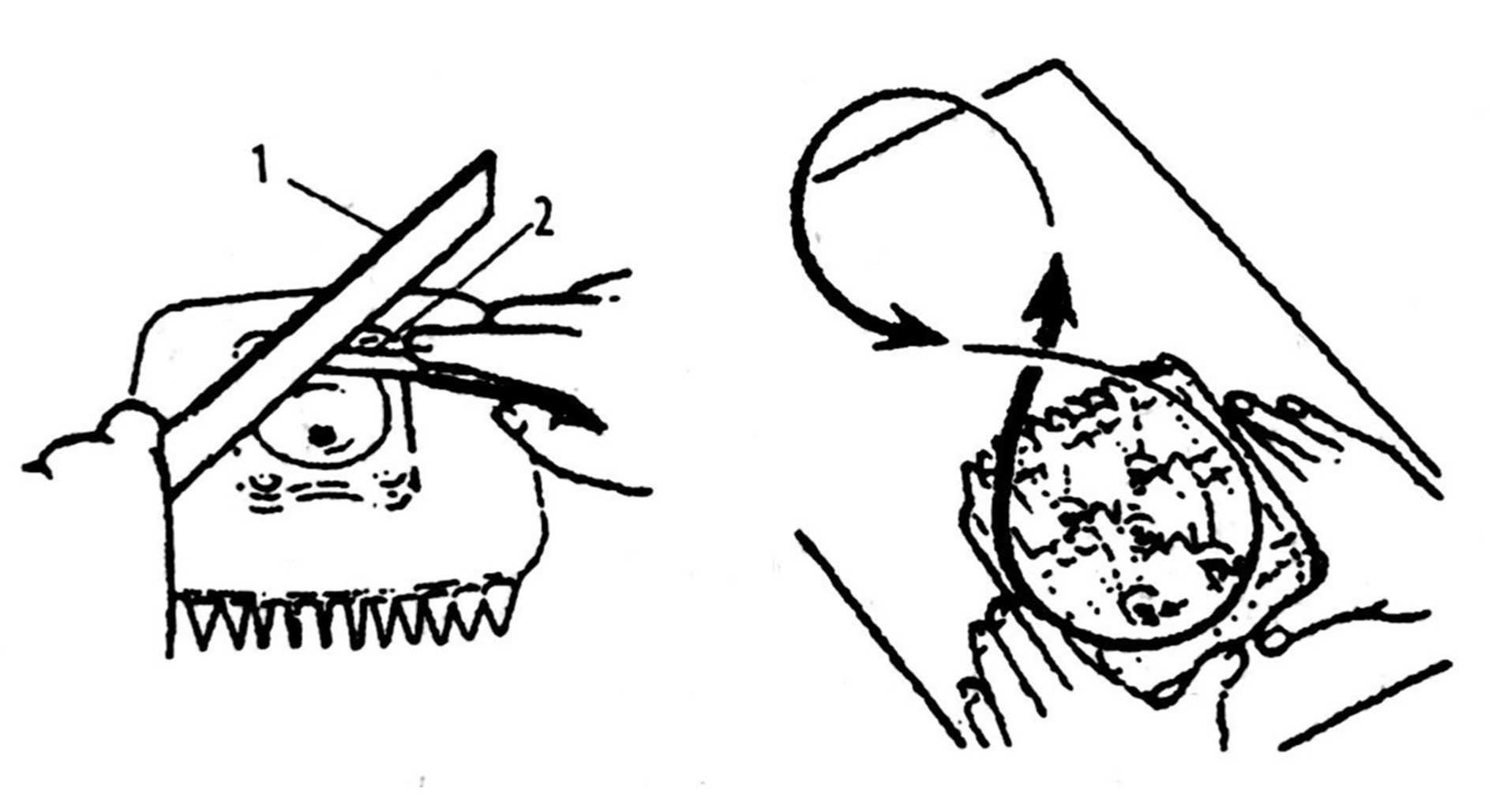

Để kiểm tra mức độ cong biến dạng của đầu xi lanh, có thể dùng các cách sau:

- Để thước thẳng lên bề mặt làm việc của đầu xi lanh, sau đó thước đo độ dày (đo màng mỏng) để đo, như hình 3-6(b).

- Nếu không có lưỡi dao tựa thì có thể dùng thước kẹp (compa đo ngoài) hoặc thước thép để thay thế, để lên trên bề mặt làm việc của đầu xi lanh rồi tiến hành đo.

- Cũng có thể dùng bàn vạch dấu (bàn nguội) để kiểm tra độ biến dạng của đầu xi lanh, như hình 3-6(a). Khi kiểm tra, trước tiên phải bôi một lớp chương đơn lên mặt làm việc của đầu xi lanh, sau đó để lên bàn nguội để mài. Nếu các vết mài trên mặt phẳng làm việc của đầu xi lanh phân bố đều, tức mỗi xentimet vuông không dưới 12 vết thì được coi là bình thường, nếu không thì phải tiến hành sửa chữa.

Hình 3-6: Kiểm tra độ biến dạng của đầu xi lanh

1 - Thước thẳng; 2. Thước đo độ dày

4.2 Sửa chữa độ biến dạng của đầu xi lanh

Khi lượng biến dạng của đầu xi lanh nằm trong phạm vi sửa chữa thì phải tiến hành sửa. Lượng biến dạng cho phép và phạm vi sửa chữa của đầu xi lanh xem bảng 3-4. Tùy theo mức độ biến dạng, có thể lựa chọn các phương pháp khác nhau. Nếu ở gần lỗ hồng (khe hở) trên mặt làm việc của đầu xi lanh có chỗ lồi ra thì có thể dùng giữa nhỏ mài phẳng.

Phương pháp sửa chữa đầu xi lanh biến dạng là:

- Trải giấy nhám lên trên bàn nguội, để mặt làm việc của đầu xi lanh áp với tờ giấy nhám

- Sau đó 1 tay giữ tờ giấy, còn 1 tay đẩy qua đẩy lại để mài đầu xi lanh, áp lực phải đều.

- Sau khi mài vài chục lần thì xoay đầu xi lanh 90° rồi mài tiếp.

- Khi mài phải thường xuyên kiểm tra, vừa mài vừa đo, đến khi phù hợp với yêu cầu mới thôi.

- Sau khi mài phẳng phải sửa thật sạch, sau đó đánh bóng bằng giấy nhám kim loại.

Bảng 3-4: Mức biến dạng cho phép và phạm vi sửa chữa đầu xi lanh Đơn vị: mm

Lưu ý: Khi độ biến dạng của đầu xi lanh vượt quá phạm vi sửa chữa thì phải báo hỏng, không được cố sửa. Nếu không thì do dung tích của buồng đốt nhỏ lại làm cho hệ số nén tăng, khi động cơ làm việc sẽ tạo ra sự mạnh.

4.3 Lồng bạc lót vào lỗ bugi

Bugi do thường xuyên phải tháo ráp nên lỗ lắp bugi trên đầu xi lanh dễ bị mài mòn. Đồng thời, nếu vặn mạnh bugi ở trạng thái nghiêng hoặc mô men vặn bugi quá lớn cũng có thể làm cho lỗ bugi biến dạng mà hỏng. Lỗ bugi bị mài mòn và biến dạng đều có thể làm cho xi lanh bị rò khí, từ đó làm giảm công suất của động cơ.

Vị trí của bugi trong động cơ đốt trong

Vị trí của bugi trong động cơ đốt trong

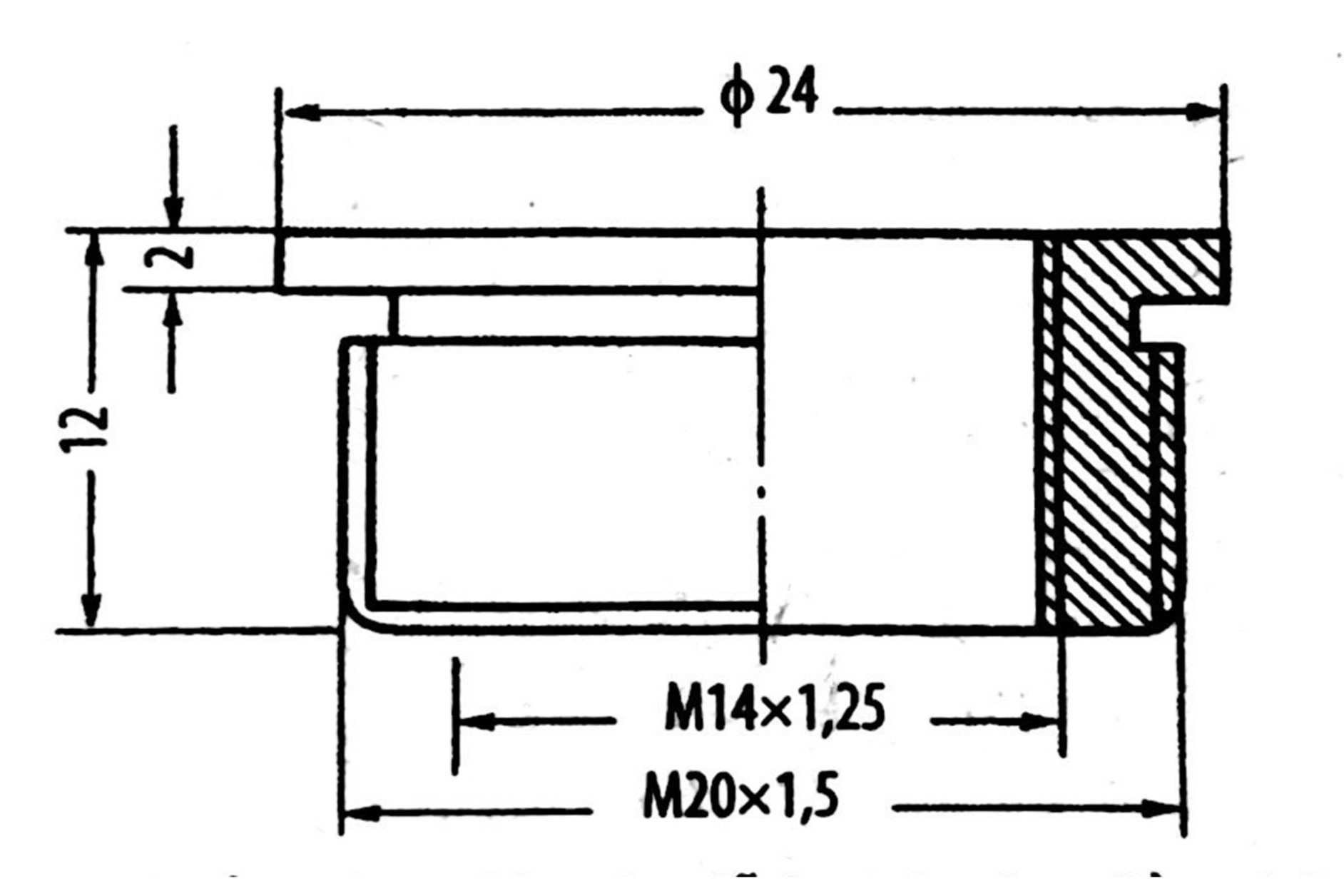

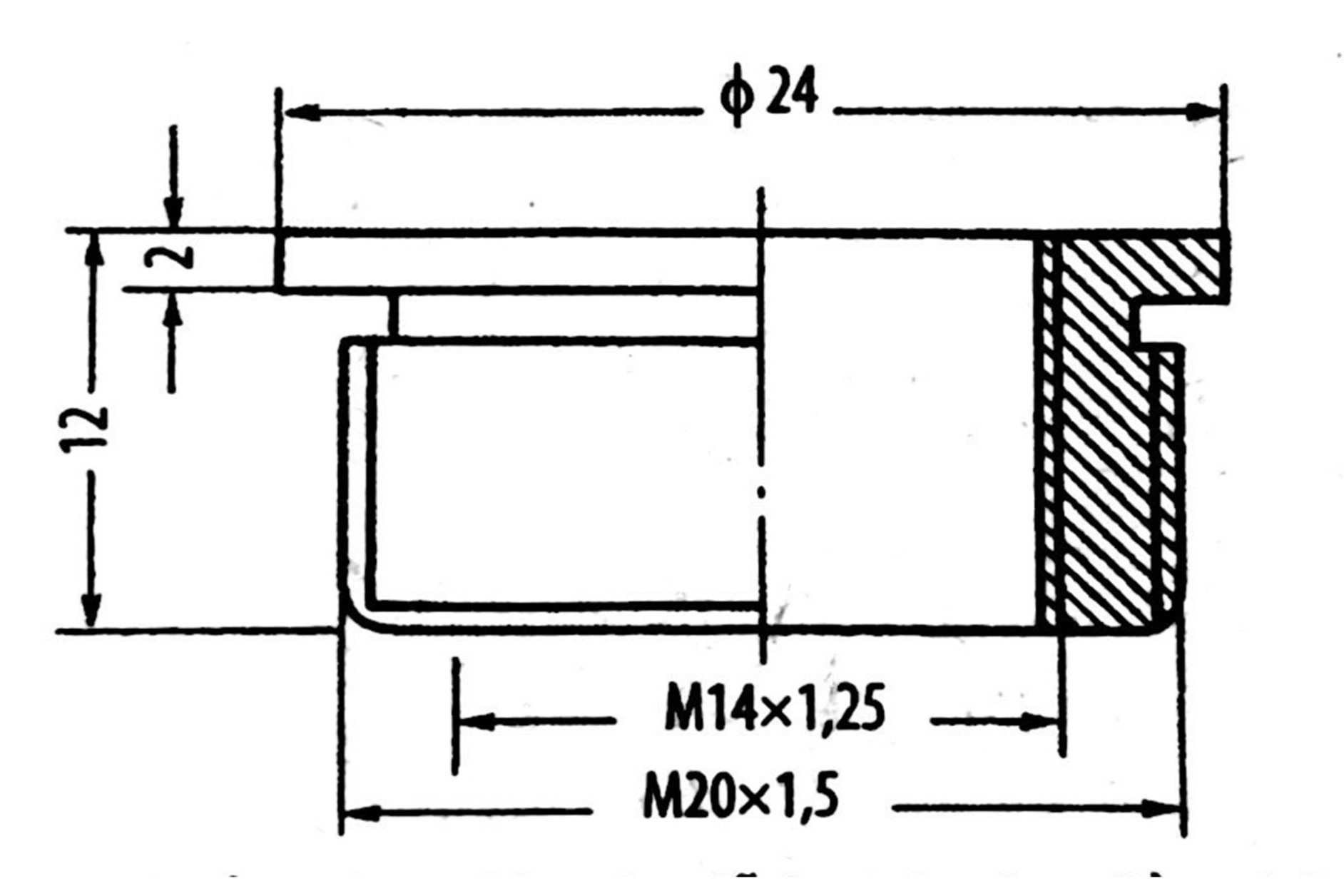

Nếu lỗ bugi bị hỏng nặng đến mức không thể sử dụng được thì có thể tiến hành sửa bằng phương pháp lồng bạc lót. Đối với đầu bugi bằng hợp kim nhôm thường dùng ống đồng tròn chế thành bạc lót, quy cách và kích thước như hình 3-7. Tăng kích thước lỗ ren cũ của xi lanh lên M20x1,5. Khi lồng bạc lót, phải bôi một ít dầu chì đỏ lên bề mặt ren của ốc ngoài, vặn xong lại dùng máy khoan để khoan cho đầu dưới của bạc lót to ra để tránh bị long.

Hình 3-7: Lồng bạc lót vào lỗ bugi trên đầu xi lanh