1. Sửa chữa thanh truyền

1.1 Độ mài mòn và biến dạng xoắn của thanh truyền

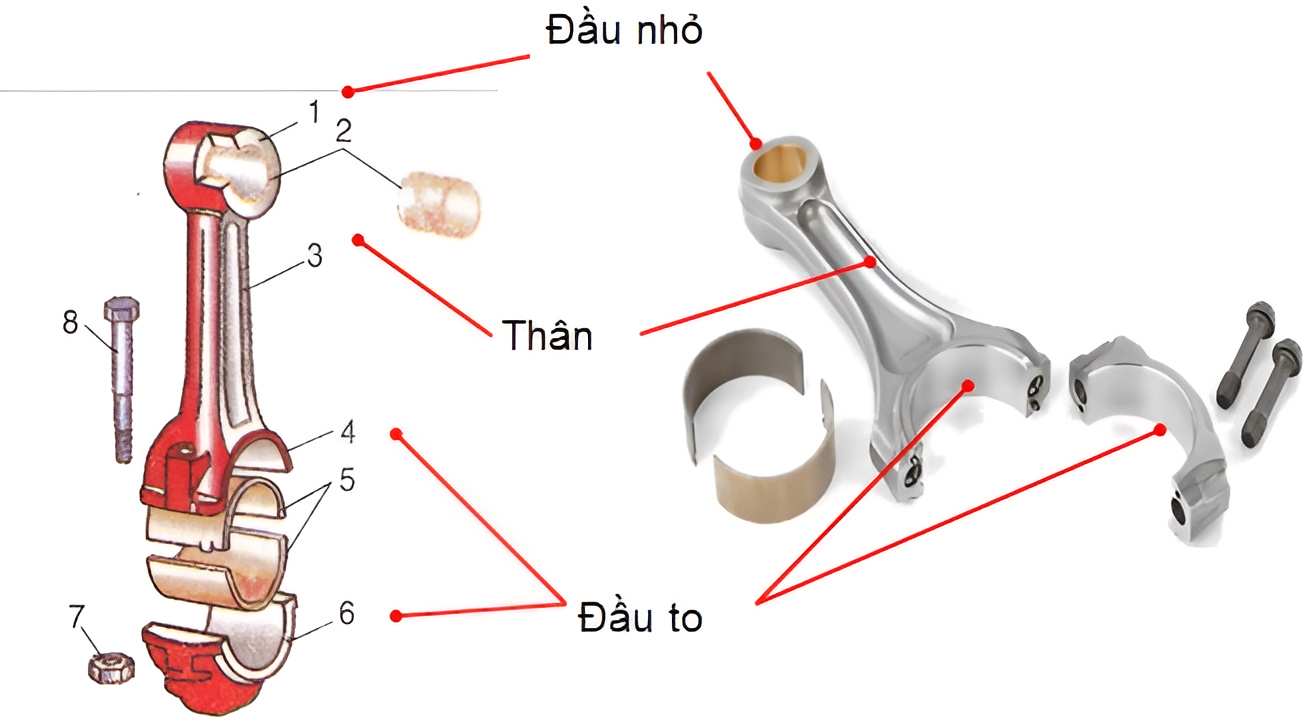

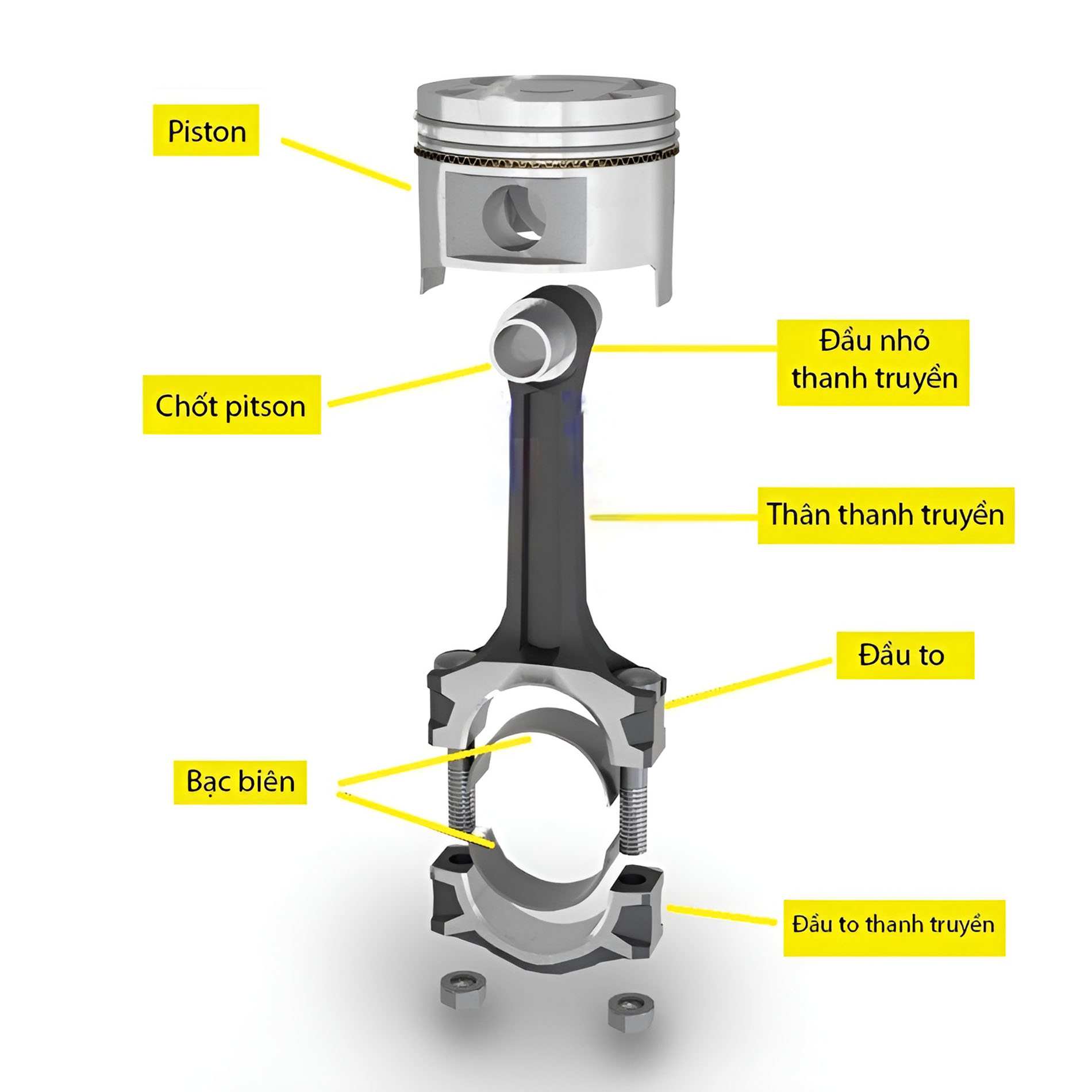

Thông qua đầu nhỏ và đầu to, thanh truyền sẽ kết nối và truyền lực giữa pít tông và trục khuỷu

Do vậy, khi các tham số có liên quan của thanh truyền vượt quá giá trị quy định thì phải tiến hành sửa chữa hoặc thay thế. Điều kiện kỹ thuật của thanh truyền trong một số động cơ xe máy như bảng 3-8.

| Loại xe | Độ song song trên đường trục của 2 lỗ (đo trong 100mm) | Độ lệch tâm 2 lỗ (đo trong 100mm) | Độ tròn của 2 lỗ |

| CJ750 | 0,06 | 0,10 | 0,004 |

| DF-BM201A | 0,03 | 0,05 | 0,003 |

| XF250 | 0,03 | 0,05 | 0,003 |

| NF125 | 0,03 | 0,10 | 0,004 |

| JL-CJ50 | 0,02 | 0,03 | 0,0025 |

| Mô tô phân khối nhỏ | 0,025 | 0,04 | 0,0028 |

1.2 Kiểm tra và điều chỉnh độ cong và biến dạng xoắn của thanh truyền

Hình ảnh thanh truyền bị biến dạng xoắn

1.2.1 Dùng thiết bị kiểm tra thanh truyền để kiểm tra độ biến dạng của thanh truyền

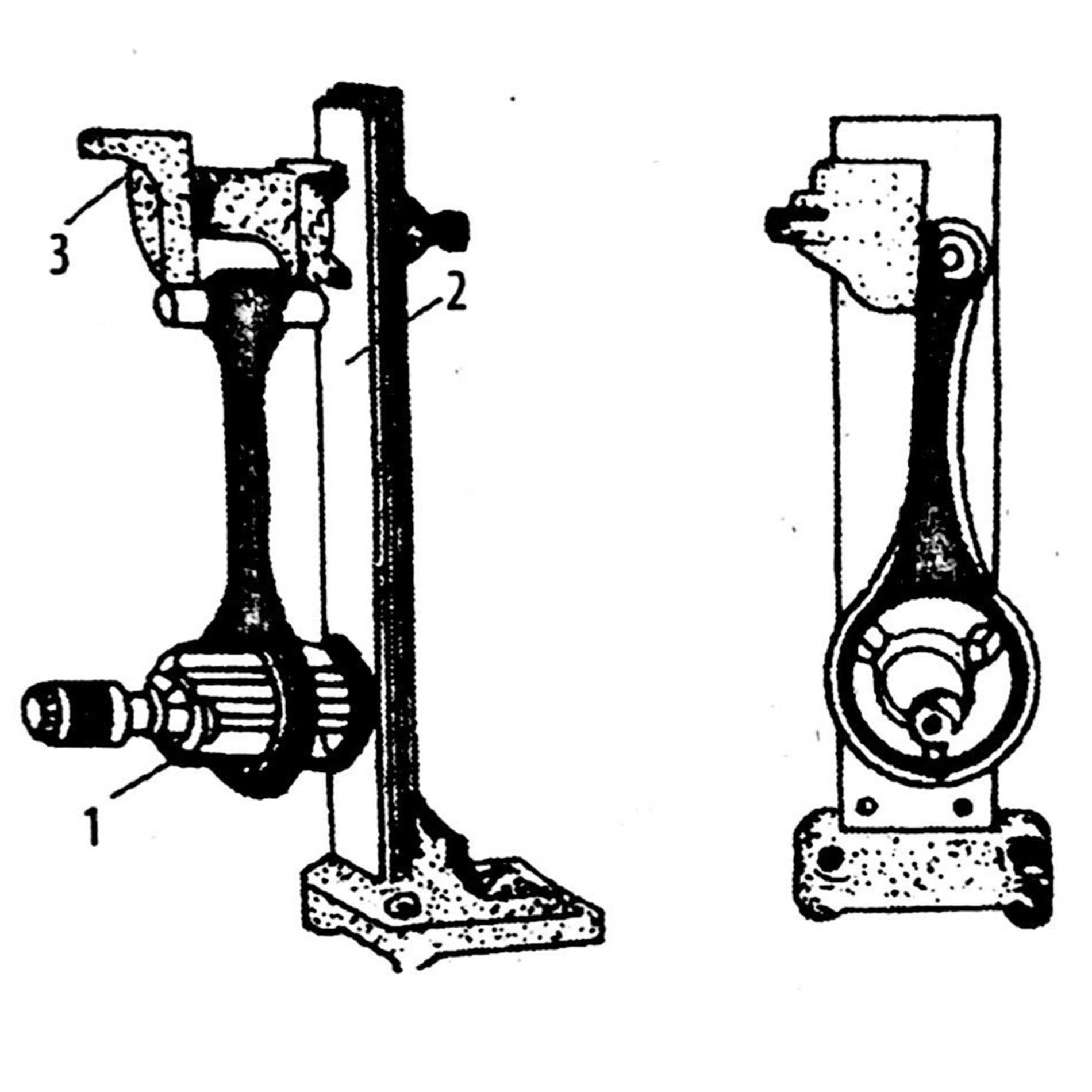

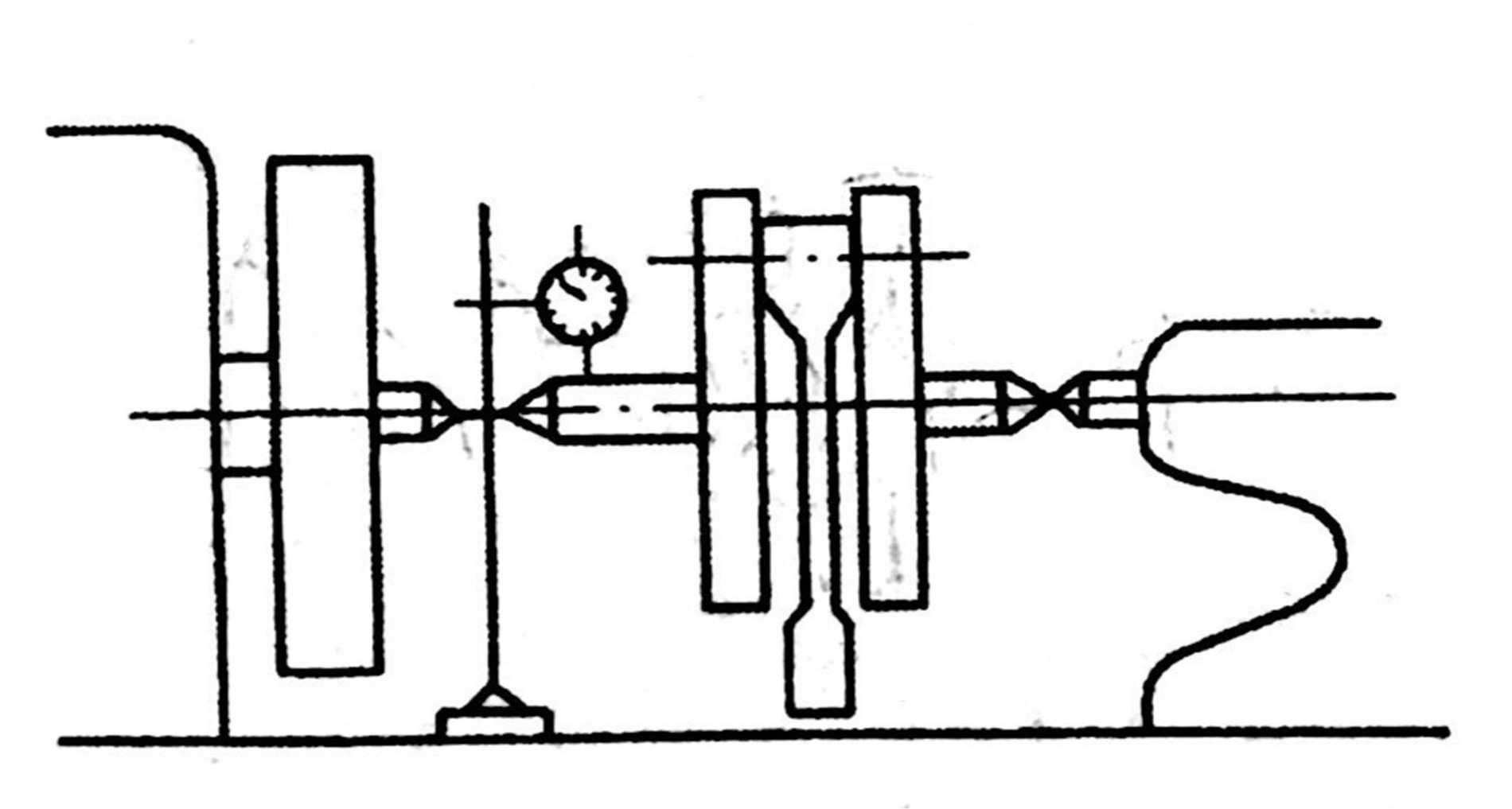

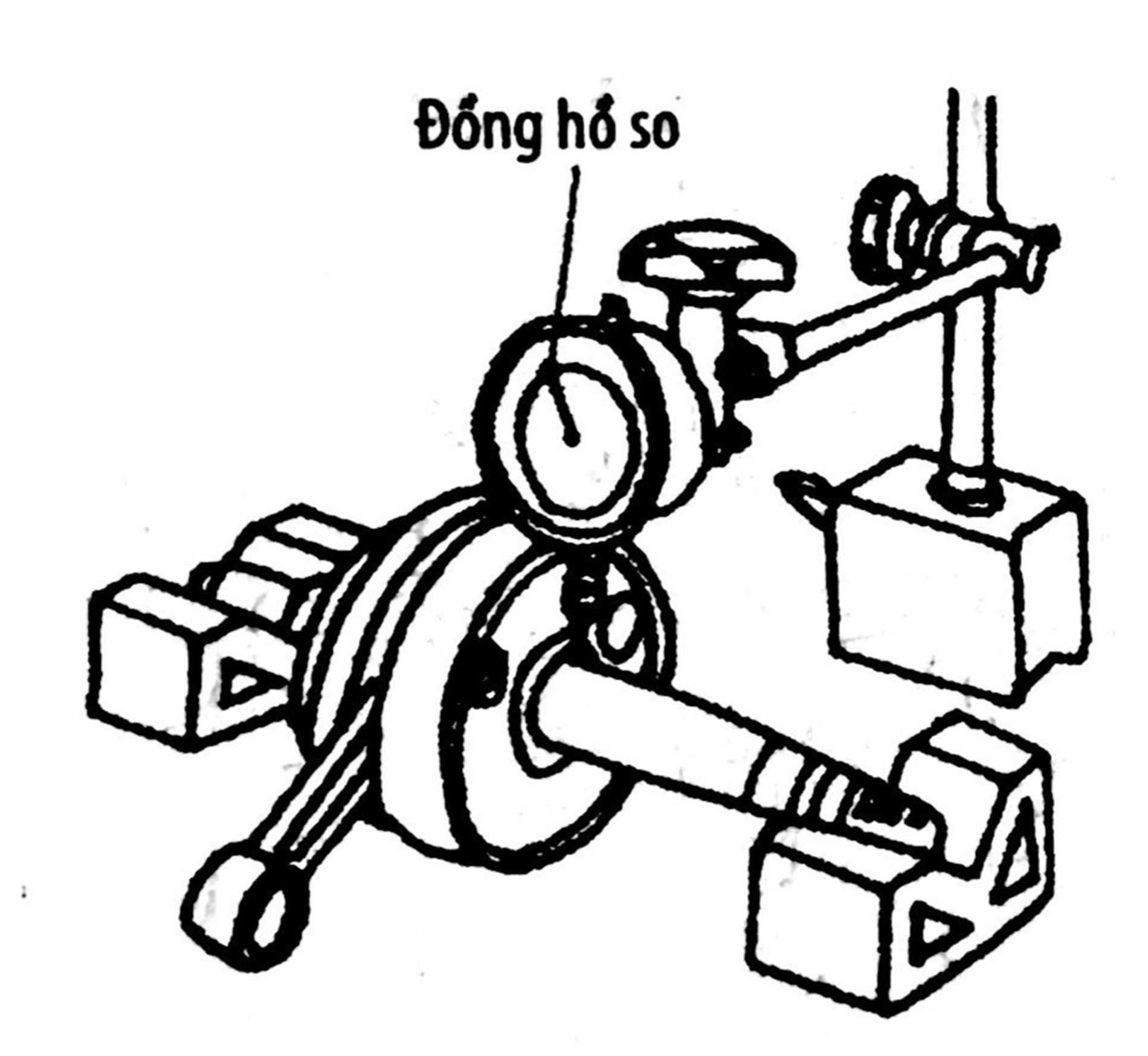

Cấu tạo của thiết bị kiểm tra thanh truyền và phương pháp kiểm tra như hình 3-11.

1 - Trục gá bung; 2 - Ống đứng; 3 - Tấm sắt V

1.2.2 Dùng phương pháp vạn năng để đo độ biến dạng của thanh truyền

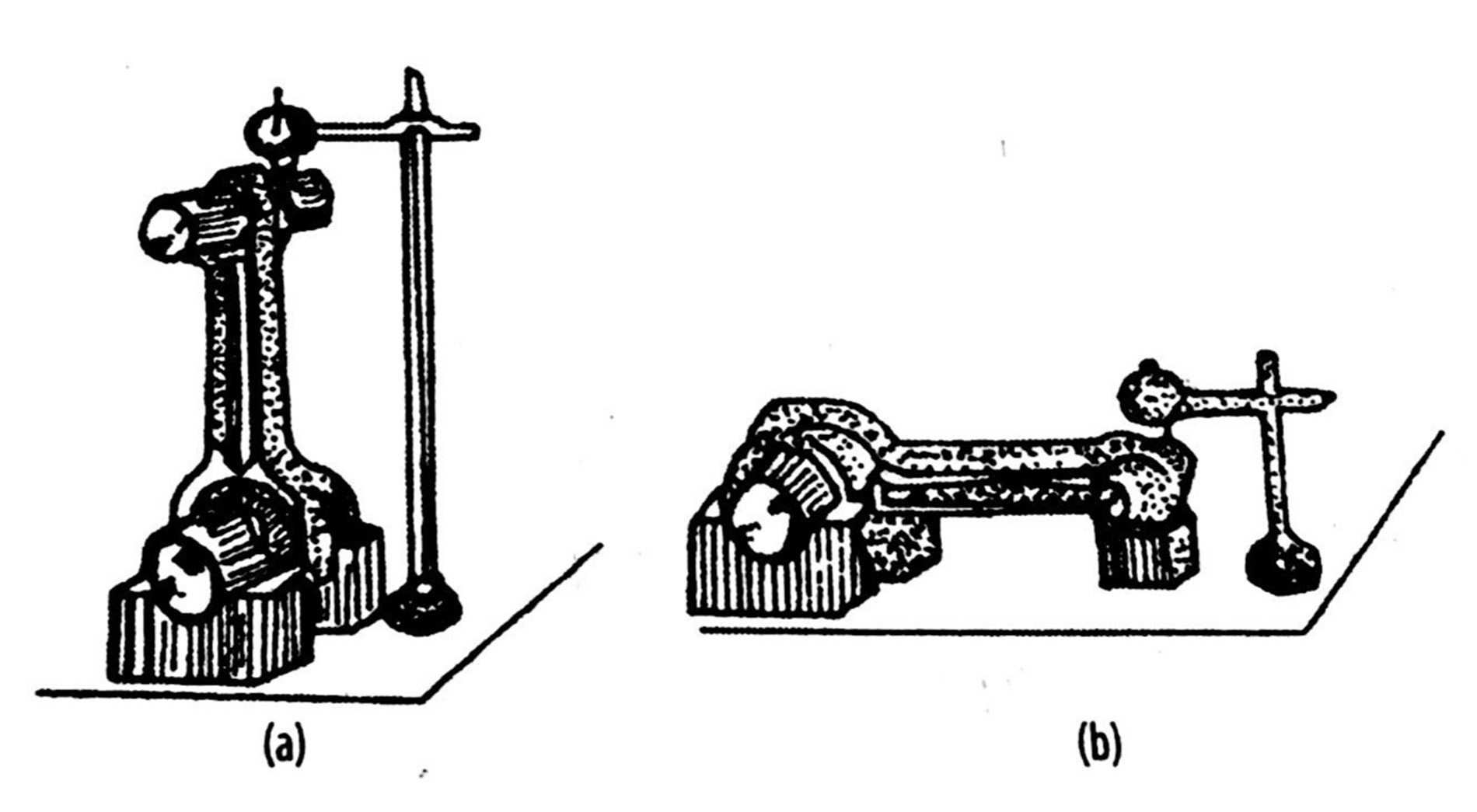

(a) Phương pháp kiểm tra độ cong (b) Phương pháp đo độ biên dạng xoắn

1.2.3 Điều chỉnh độ biến dạng xoắn của thanh truyền cong

- Thanh truyền biến dạng xoắn có thể điều chỉnh bằng thiết bị chỉnh xoắn thanh truyền. Trước tiên để đầu to của thanh truyền lên êtô bàn (phải kê miếng đồng để tránh làm hỏng mặt cắt của đầu to), sau khi kẹp chặt như hình 3-13 thì kẹp vào thiết bị chỉnh xoắn thanh truyền (cũng có thể dùng kìm tay cầm dài hoặc kìm ngàm cá sấu) để làm thẳng thanh truyền.

- Khi sửa thanh truyền dưới nhiệt độ thường có thể sẽ xảy ra hiện tượng “nẩy lại", tức là sau khi hết chịu tải thanh truyền lại có xu thế trở về hình dạng ban đầu. Do vậy, sau khi sửa thanh truyền bị biến dạng nhiều, còn phải tiến hành khử ứng suất dư. Loại bỏ ứng lực, tức là gia nhiệt thanh truyền sau khi được chỉnh sửa lên 400-500°C, đồng thời giữ nhiệt độ trong vòng 1 tiếng. Sau đó lại đem kiểm tra.

1.3 Độ mài mòn đầu gá to của thanh truyền

1.3.1 Nguyên nhân mài mòn

- Kích thước phân cụm của trục lăn lẫn lộn, hoặc khi lắp ráp độ hở của đường kính đầu gá to, trục lăn và chốt khuỷu quá nhỏ.

- Chất lượng của trục lăn kém, hoặc bề mặt của trục lăn sần sùi.

- Khi ráp chốt khuỷu thì không lắp đúng hướng của lỗ tra dầu, hoặc không định kỳ thay dầu, hoặc dầu bị biến chất nhưng vẫn sử dụng, khiến cho chất lượng dầu bôi trơn không tốt.

1.3.2 Kiểm tra mức độ mài mòn quá lớn

- Kiểm tra tình trạng mài mòn của đầu gá to thanh truyền có thể tiến hành theo tình hình trước khi tháo rời và sau khi tháo rời cụm trục khuỷu.

- Trước khi tháo rời cụm trục khuỷu, nếu đầu gá to quá lỏng thì không chỉ có thể chuyển động theo hướng đường trục của trục khuỷu, mà còn có thể kéo theo đường trục của thanh truyền, như vậy chứng to có khe hở tương đối lớn.

- Lúc này có thể dùng so kế chống vào đầu nhỏ thanh truyền để đo giá trị thực tế của khe hở.

2. Cụm trục khuỷu

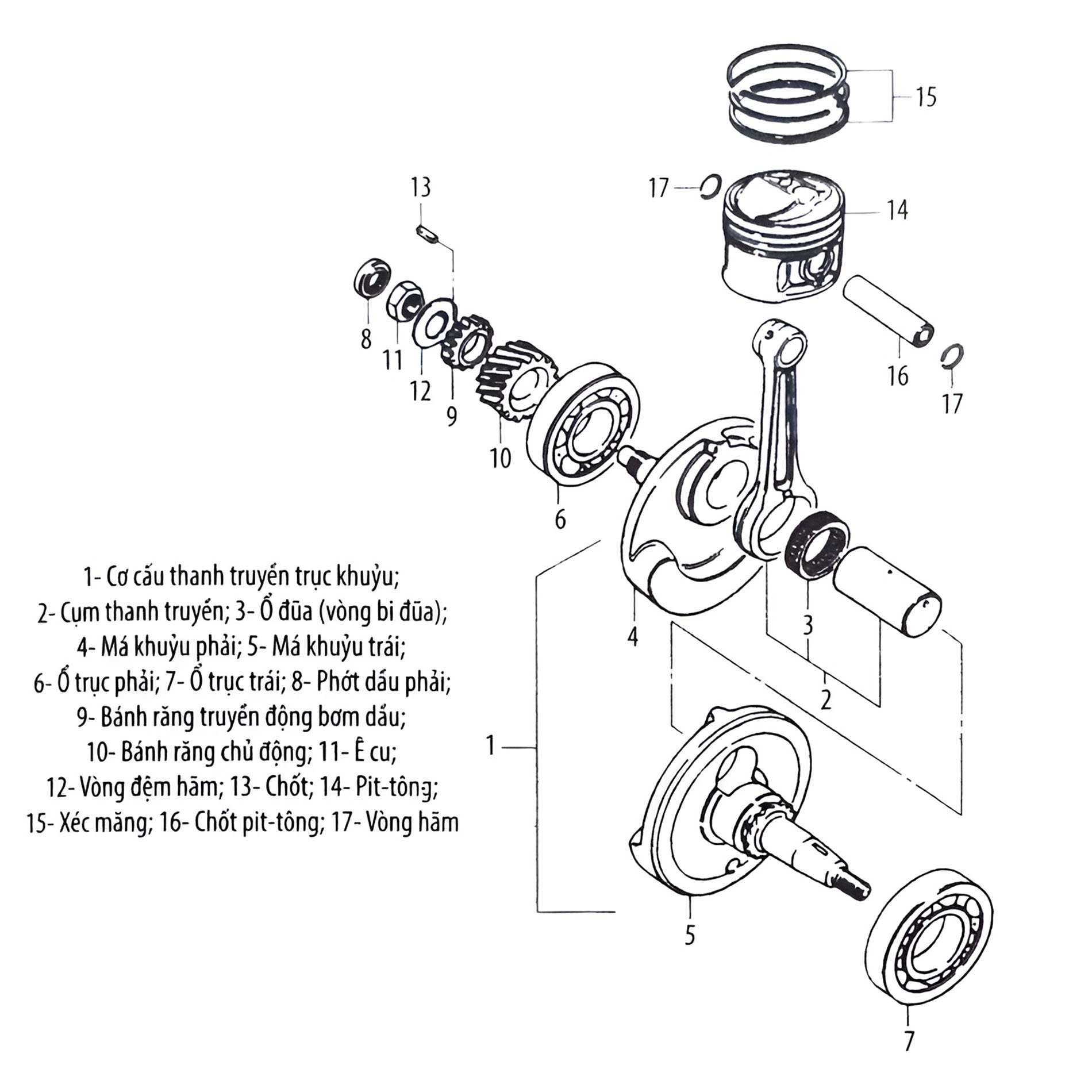

Cơ cấu cụm trục khuỷu thông thường

2.1 Kiểm tra cụm trục khuỷu

| Loại xe | Sự dao động của 2 cổ trục | Khe hở mặt cắt đầu gá to thanh truyền và khe hở bên của má trục khuỷu | Khe hở đầu nhỏ |

| CJ750 | 0,05 | 0,045-0,140 | |

| XF250 | |||

| NF125 | 0,03 | 0,3-0,76 | |

| Yamaha RX125 | 0,02 | 0,2-0,7 | 0,8-1,1 |

| Yamaha DX100 | 0,03 | 0,2-0,7 | 1,5-2,0 |

| Suzuki A100 | 0,05 | ||

| Suzuki FR80 | 0,05 | ||

| Suzuki FA50 | 0,05 |

Sự dao động của cổ trục khuỷu là yêu cầu kỹ thuật cơ bản của cụm trục khuỷu, phương pháp kiểm tra tùy theo chuẩn thiết kế và chuẩn gia công mà có sự khác biệt. Hình 3-14 là sơ đồ kiểm tra sự dao động của cổ trục khuỷu của động cơ xe NF125, kẹp cụm trục khuỷu với máy tiện, chú ý làm vệ sinh cho đầu nhọn với lỗ tâm.

2.2 Tháo cụm trục khuỷu

Phương pháp tháo cụm trục khuỷu của động cơ 4 kỳ 2 xi lanh như sau:

- Chống đầu nhọn của cụm trục khuỷu cần tháo lên trên máy tiện, để má trục khuỷu ở vị trí nằm ngang. Đánh dấu đường trung tâm ở mặt cắt đối trọng của trục khuỷu và mặt cắt của má trục khuỷu, để khi lắp ráp ba linh kiện luôn nằm trên một đường thẳng giữa.

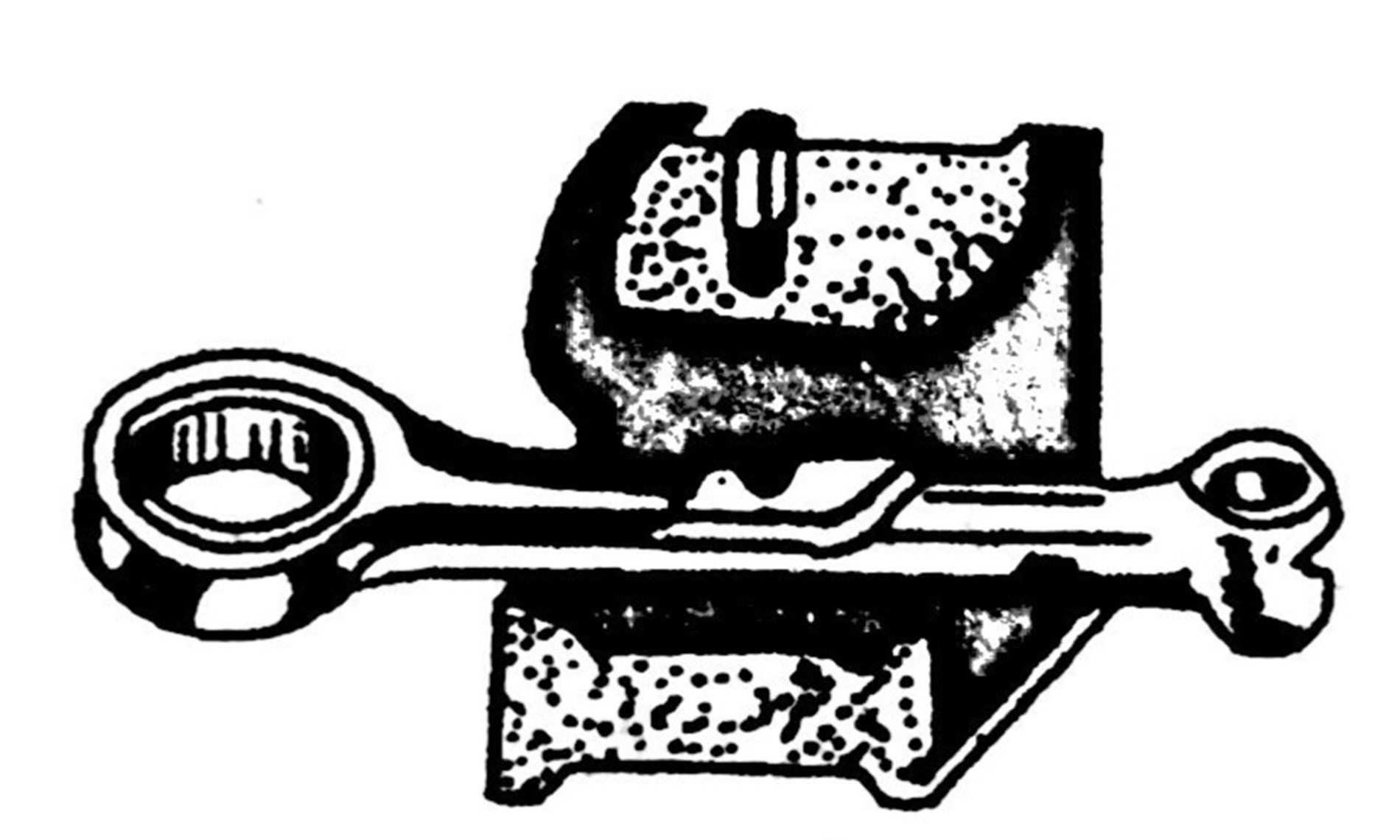

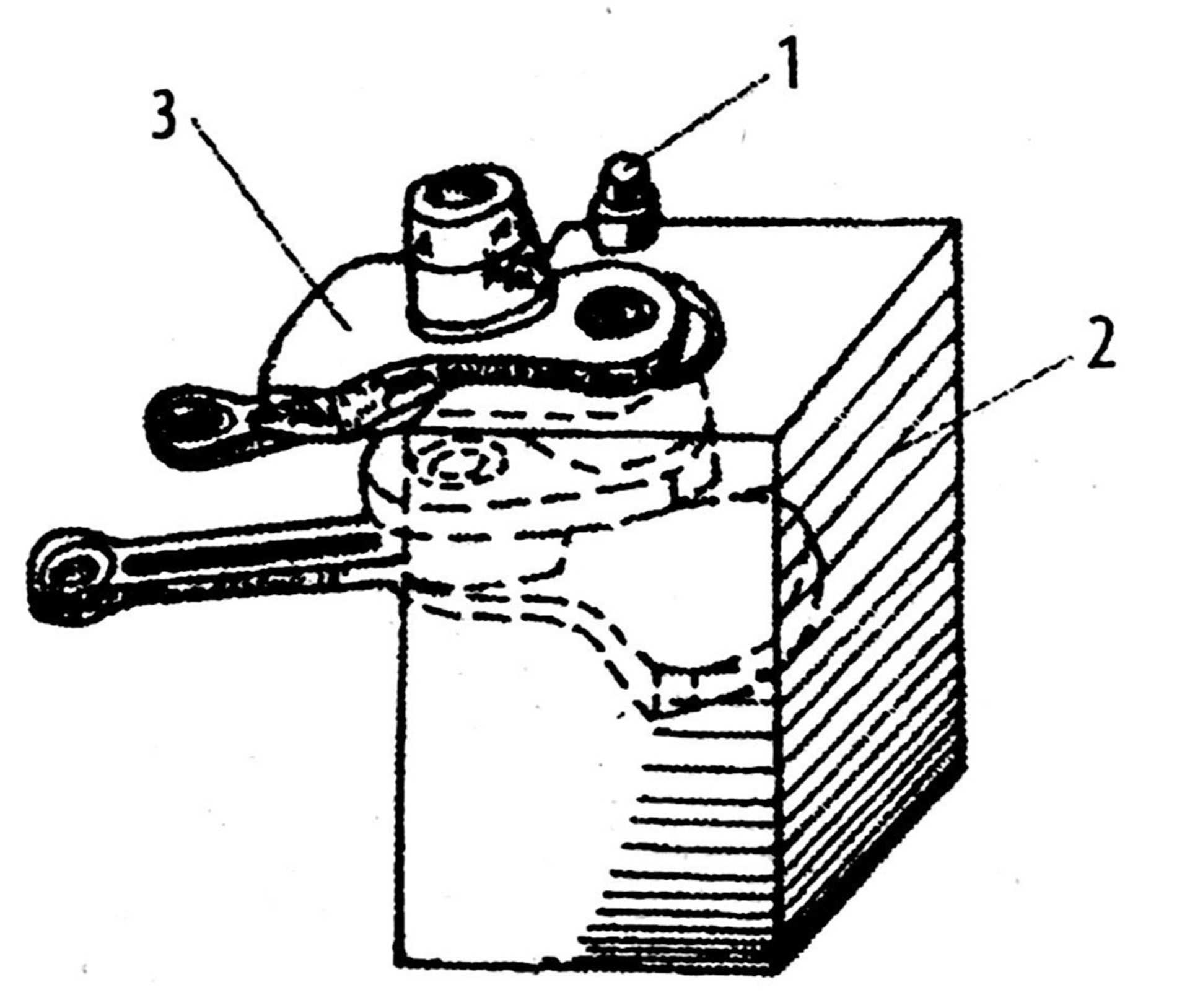

- Lắp cụm trục khuỷu lên giá như hình 3-16, sau đó dùng máy ép tay hoặc máy rập đầu ép chốt khuỷu ra từ nửa dưới trước sau. Sau khi ép ra thì lấy thanh truyền và vòng bi ra, sau đó ép chốt khuỷu ra từ má trục khuỷu.

1 - Trục gá; 2 - Giá đỡ 3 - Cụm trục khuỷu

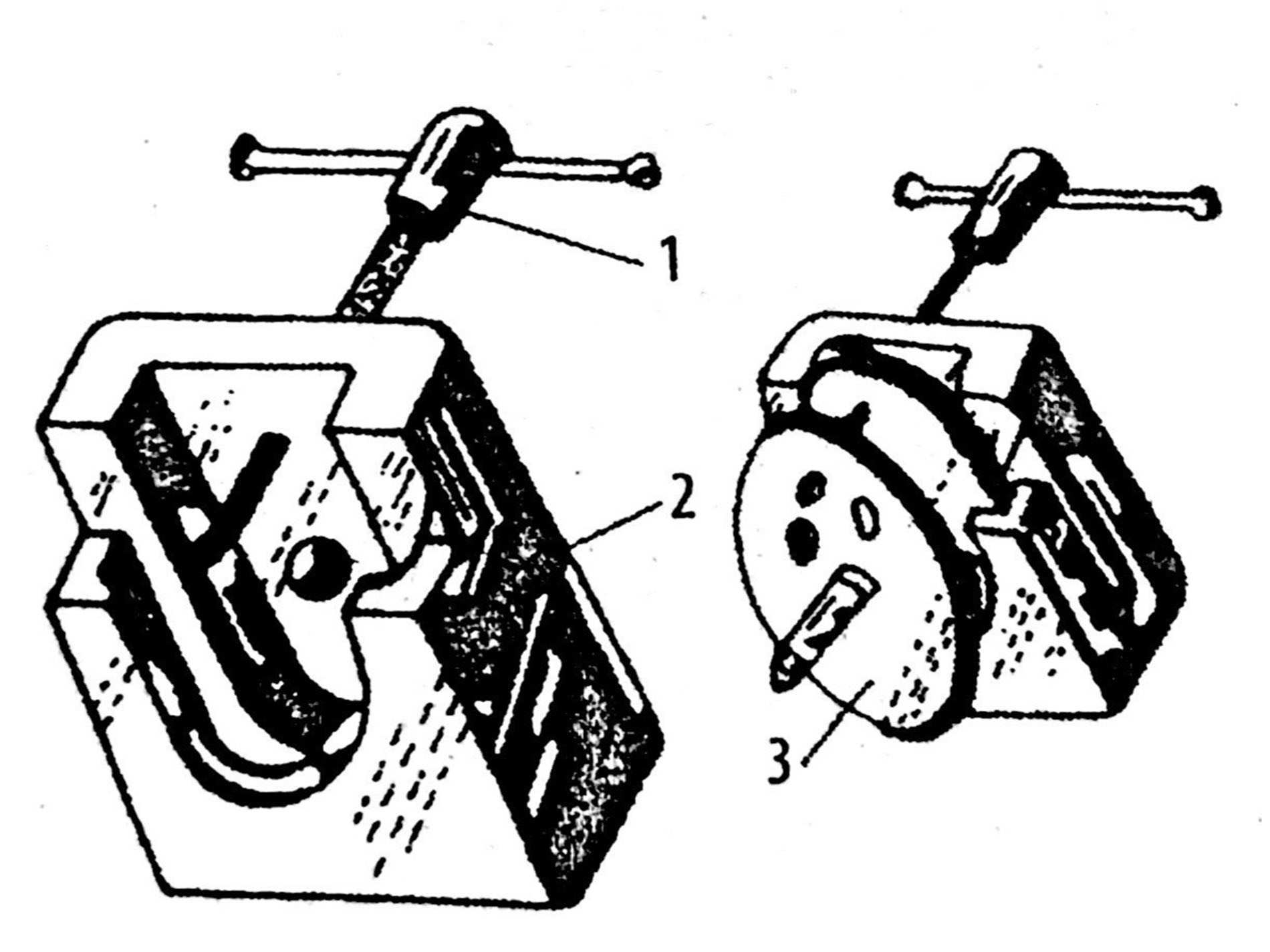

- Đối với động cơ 2 kỳ một xi lanh, như động cơ xe NF125, XF250 và dòng xe của Nhật như Yamaha DX100, RX125, Suzuki AX100, trong trường hợp không có máy ép dầu thì có thể tự chế công cụ tháo như hình 3-17. Dụng cụ tháo trục khuỷu gồm phần thân và đinh vít. Bước răng của đinh vít là 3mm, đường kính là 27mm, đầu trên của đinh vít có lắp thanh kéo. Khi tháo, trước tiên để cụm trục khuỷu vào trong công cụ tháo rồi kẹp công cụ tháo lên êtô bàn. Sau đó dùng cờ lê vặn đinh vít là có thể ép từ từ chốt khuỷu ra.

1 - Phần thân; 2 - Đinh vít 3 - Cụm trục khuỷu

2.3 Sửa chữa, điều chỉnh và thay thế linh kiện của cụm trục khuỷu

2.3.1 Điều chỉnh cụm trục khuỷu

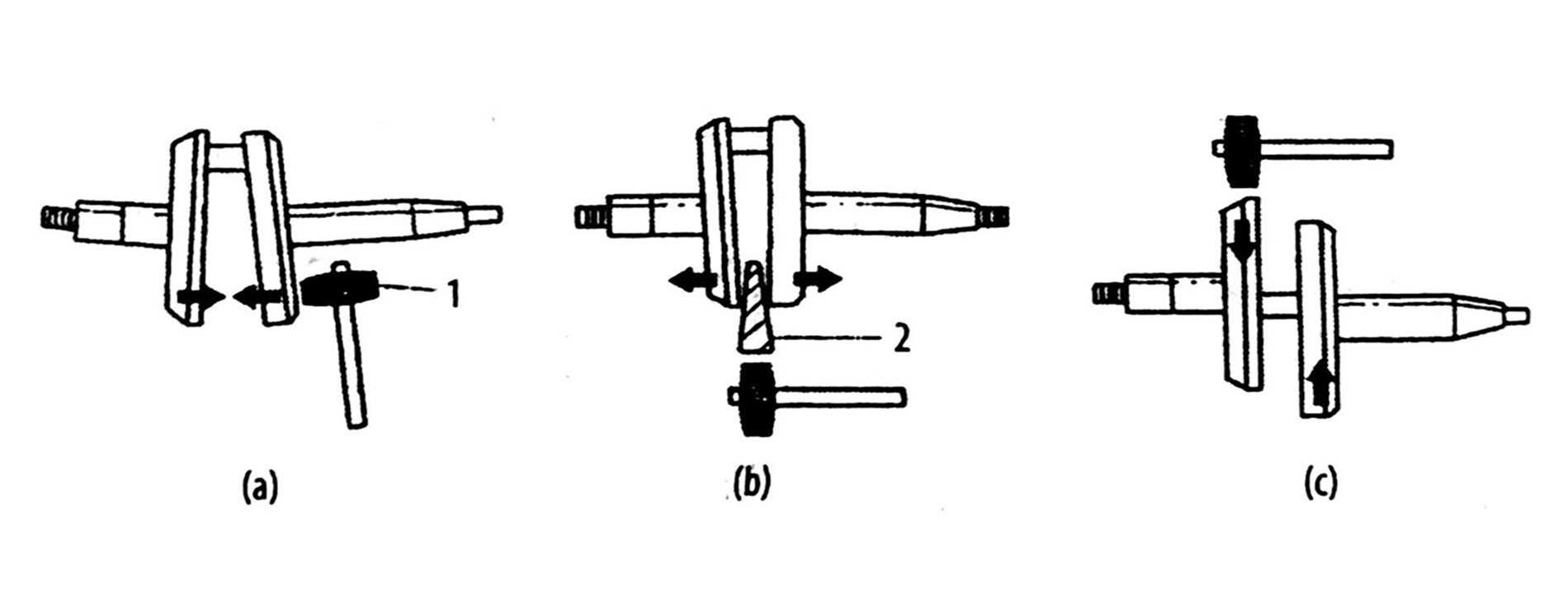

Khi điều chỉnh có thể phân làm 3 giai đoạn để tiến hành, phương pháp cụ thể như hình 3-18.

- Má trục khuỷu hình chữ V hướng ra ngoài, khi đo điểm cao dao động của cổ trục đều ở hướng ngược với chốt khuỷu. Lúc này phải làm như hình 3-18(a), dùng búa cao su gỗ lên má trục khuỷu theo chiều mũi tên.

- Má trục khuỷu hình chữ V hướng vào trong, khi đo điểm cao dao động của cổ trục đều cùng hướng với chốt khuỷu. Lúc này phải làm như hình 3-18(b), tức dùng chốt sắt để chống má trục khuỷu.

- Đường trục trái phải song song nhưng không cùng nằm trên một đường thẳng, khi đo điểm cao dao động của cổ trục hướng về 2 bên. Lúc này, phải làm theo hình 3-18(c), tức dùng búa cao su gỗ lên má trục khuỷu theo chiều mũi tên.

2.3.2 Thay thế linh kiện

Khi mức độ mài mòn đường kính đầu gá to của thanh truyền vượt quá giới hạn, hoặc sai số độ tròn quá lớn, hoặc bị long thì phải báo hỏng. Nếu độ mài mòn đường kính ngoài chốt khuỷu vượt quá giới hạn, hoặc sai số độ tròn quá lớn, hoặc bị long thì cũng phải báo hỏng.

1 - Búa cao su; 2 - Chốt sắt

Khi thay thanh truyền hoặc chốt khuỷu, phải tiến hành chọn lựa thật kỹ, nếu đảm bảo khe hở của chốt khuỷu và ổ lăn nằm trong phạm vi quy định thì có thể chọn ráp trục lăn của một cụm. Nếu tận dụng linh kiện cũ thì có thể làm cho khe hở rộng một chút (hơn khoảng 1/3 khe hở cực đại theo quy định).

Khi tháo lắp và thay thế linh kiện cần thực hiện cẩn thận để tránh làm sai số biến dạng chi tiết

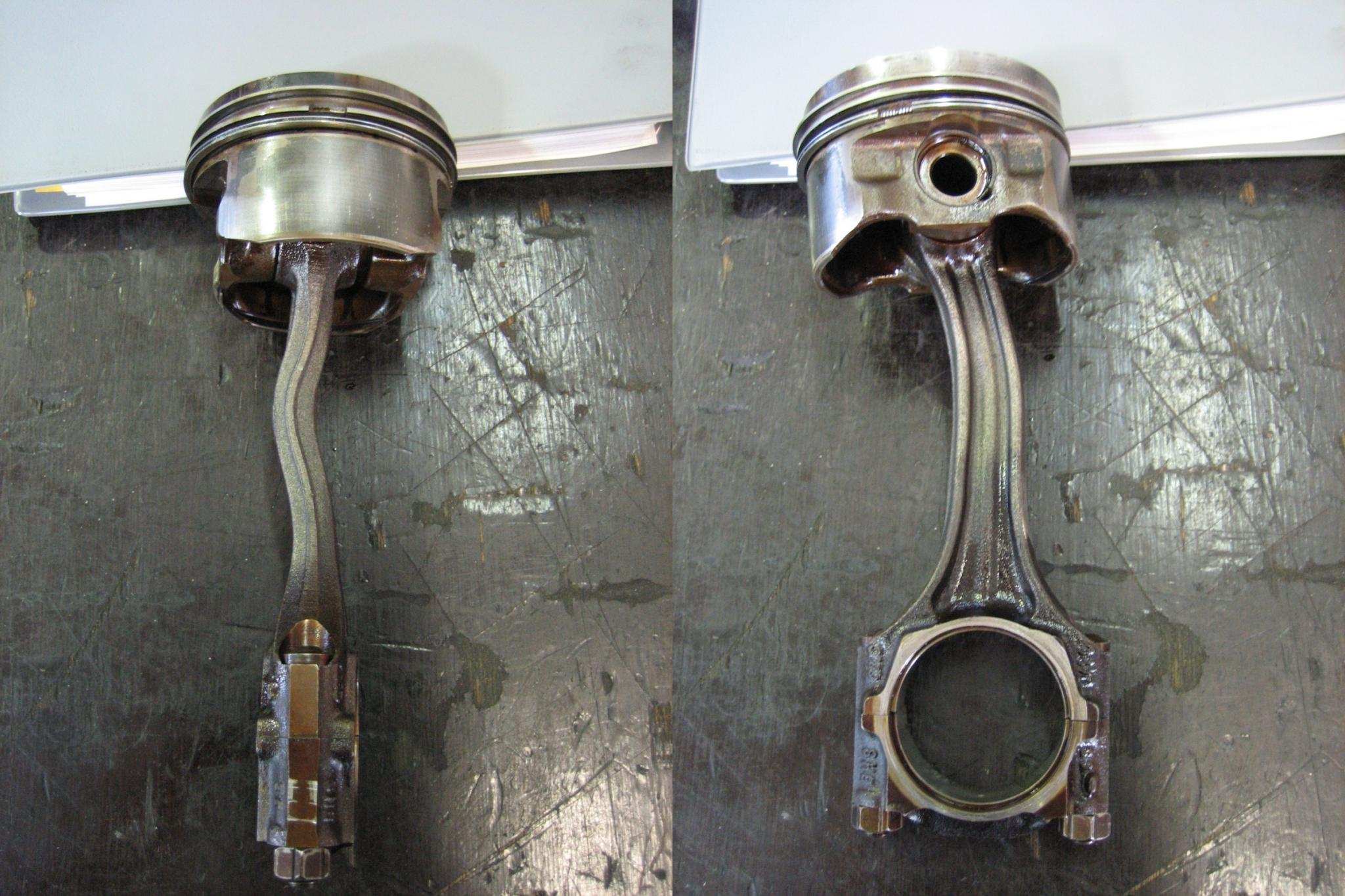

Đối với động cơ 2 xi lanh, khi thay thanh truyền phải chọn loại có cùng trọng lượng với thanh truyền cũ, sai số không được vượt quá 2-3g. Khi chọn thanh truyền được chế tạo theo dây chuyền, do được rèn khuôn nên trọng lượng tương đương nhau, có thể dùng để thay thế. Nhưng nếu thay bằng linh kiện của xưởng khác chế tạo thì phải tiến hành cần ước lượng, để tránh trọng lượng của 2 thanh truyền chênh nhau quá lớn, làm mất cân bằng và làm cho động cơ bị rung khi hoạt động. Nếu trọng lượng không phù hợp thì có thể mài mặt phôi thô ở mé ngoài thanh truyền để giảm bớt trọng lượng.

3. Lắp ráp cụm thanh truyền

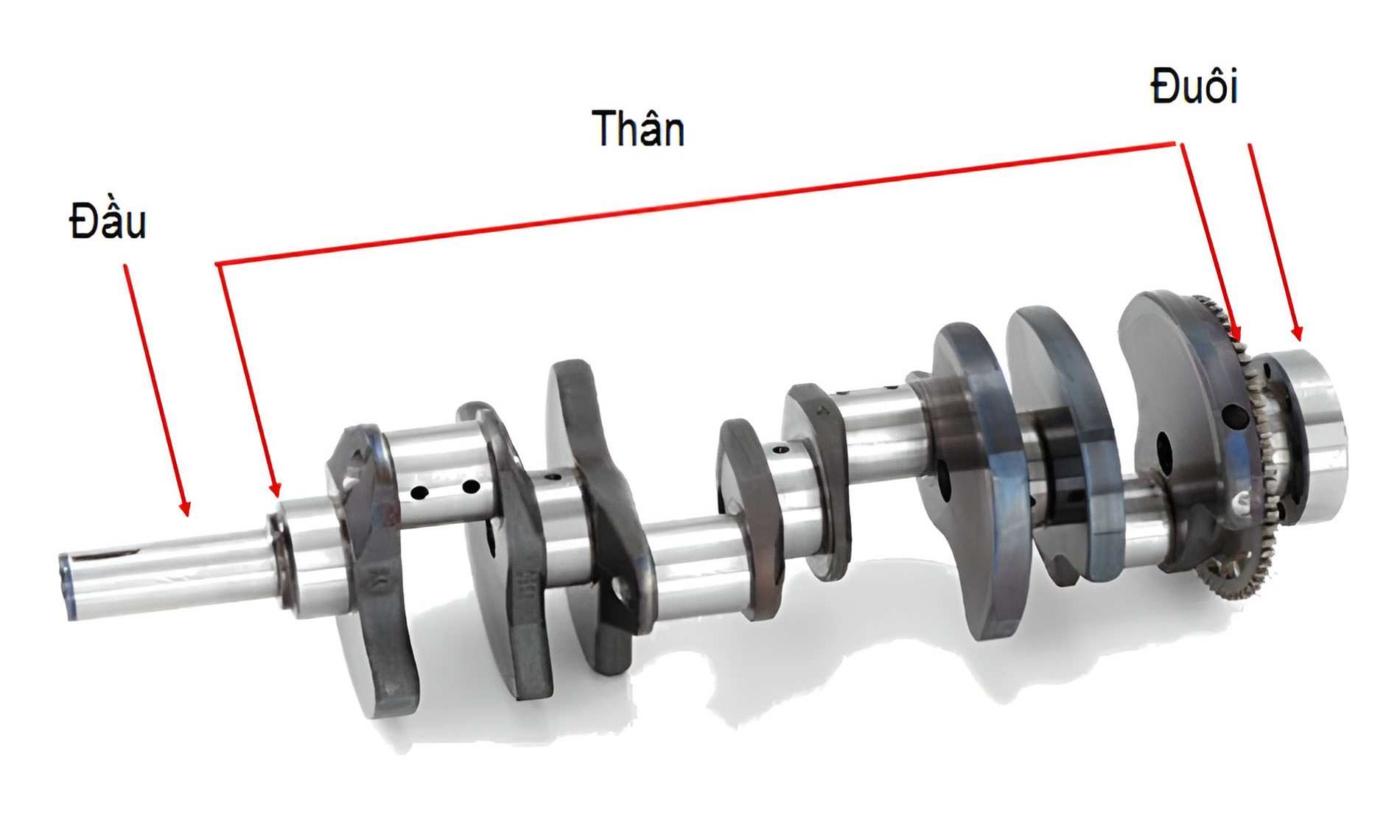

Trong động cơ xe máy thì cơ cấu trục khuỷu thanh truyền là thành phần chính cấu tạo nên động cơ chúng chính là bộ "khung xương" giúp động cơ có thể vận hành hoạt động và sinh công.

Cấu tạo thanh truyền trục khuỷu trong động cơ xe máy

3.1 Công tác chuẩn bị trước khi lắp ráp

Sau đây chủ yếu nói về cách chọn ráp từng nhóm:

- Vấu chốt phần trước sau (hoặc phần trái phải) của trục khuỷu phải tương ứng với cụm ở khoảng cách tâm cổ trục khuỷu. Để đảm bảo độ dao động cổ trục của cụm trục khuỷu, thông thường chia khoảng cách tâm của phần trái phải thành 4 nhóm, giá trị dung sai của từng nhóm bằng 1/2 độ dao động cổ trục, khoảng cách tâm của nhóm 1 là ngắn nhất, nhóm II tương đối lớn, còn lại cứ như vậy mà suy. Ký hiệu nhóm thường được in bằng khuôn lên bề mặt ngoài của vai trục.

- Đường kính đầu gá to của thanh truyền và đường kính ngoài cổ trục của chốt khuỷu phải cùng nhóm, kích thước của chúng đều phân thành 2 nhóm vàng và trắng, nhóm vàng là kích thước to, nhóm trắng là kích thước nhỏ, lần lượt dùng sơn màu vàng và trắng để đánh dấu lên bề mặt không liên kết. delta lăn thường phân làm 4 nhóm, nhóm I là kích thước lớn, lần lượt giảm dần. Theo thanh truyền và chốt khuỷu, khi trục lăn là linh kiện đã dùng thì không thể đánh dấu lắp ráp theo từng nhóm, mà phải lần lượt kiểm tra kích thước thực tế của từng linh kiện, sau đó chọn ráp theo nguyên tắc đảm bảo khe hở của đầu gá to thanh truyền, chốt khuỷu và trục lăn.

3.2 Lắp ráp cụm trục khuỷu của xe NF125

3.2.1 Dùng mâm cặp (đồ kẹp) để lắp ráp

- Đường kính lỗ rỗng ống lót = đường kính ngoài chốt khuỷu + (0,005-0,01)

- Độ cao ống Iót = độ dày 1 khuỷu + độ dày đầu to của thanh truyền (bao gồm cả tấm chống rung) + độ hở bên ở đầu to thanh truyền.

3.2.2 Thao tác lắp ráp cụm trục khuỷu

- Đặt 2 tấm sắt có độ cao bằng nhau lên bàn nguội của máy ép vít để đỡ khuỷu bên phải, độ cao của tấm sát lấy trục khuỷu không chạm bàn nguội làm chuẩn.

- Sau khi lắp chốt khuỷu vào ống lót định vị thì cùng lắp vào vấu chốt khuỷu của trục khuỷu, sau đó dùng một ngón tay ấn mặt cắt của chốt khuỷu, còn tay kia di chuyển ống lót định vị, sao cho miệng vẫu chốt khuỷu tạo hình tam giác ngược.

- Chuyển động bánh lái của máy ép vít, để chốt khuỷu ép vào trong lỗ, đến khi ngang với mặt cắt.

- Lần lượt lắp tấm chống rung, thanh truyền của vòng bi có đũa dài rồi lại lắp một tấm chống rung khác. Sau đó lắp vào bên trái trục khuỷu, sao cho vấu chốt khuỷu thẳng với chốt khuỷu.

- Lắp một lò xo nén ở giữa 2 khuỷu, độ cao của lò xo có thể giữa cho 2 khuỷu luôn song song là được. Đồng thời, dùng bản tam giác (thước vuông) điều chỉnh độ tròn ngoài khuỷu trái và phải, sao cho 2 khuỷu đều cùng nằm trên một đường trục, sau đó ẩn bên trái vào chốt khuỷu đến khi bằng là được.

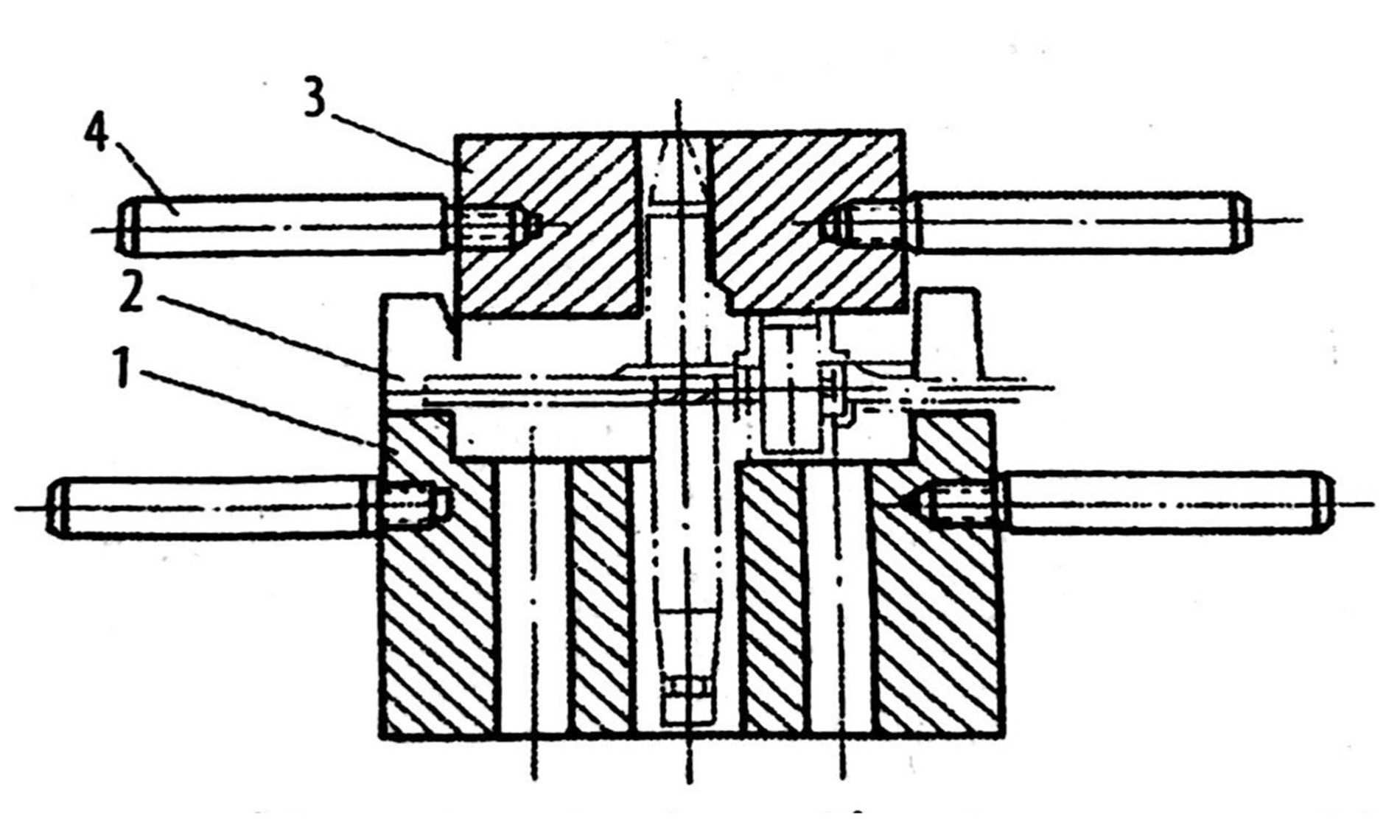

3.3 Lắp ráp cụm trục khuỷu của dòng xe XF250

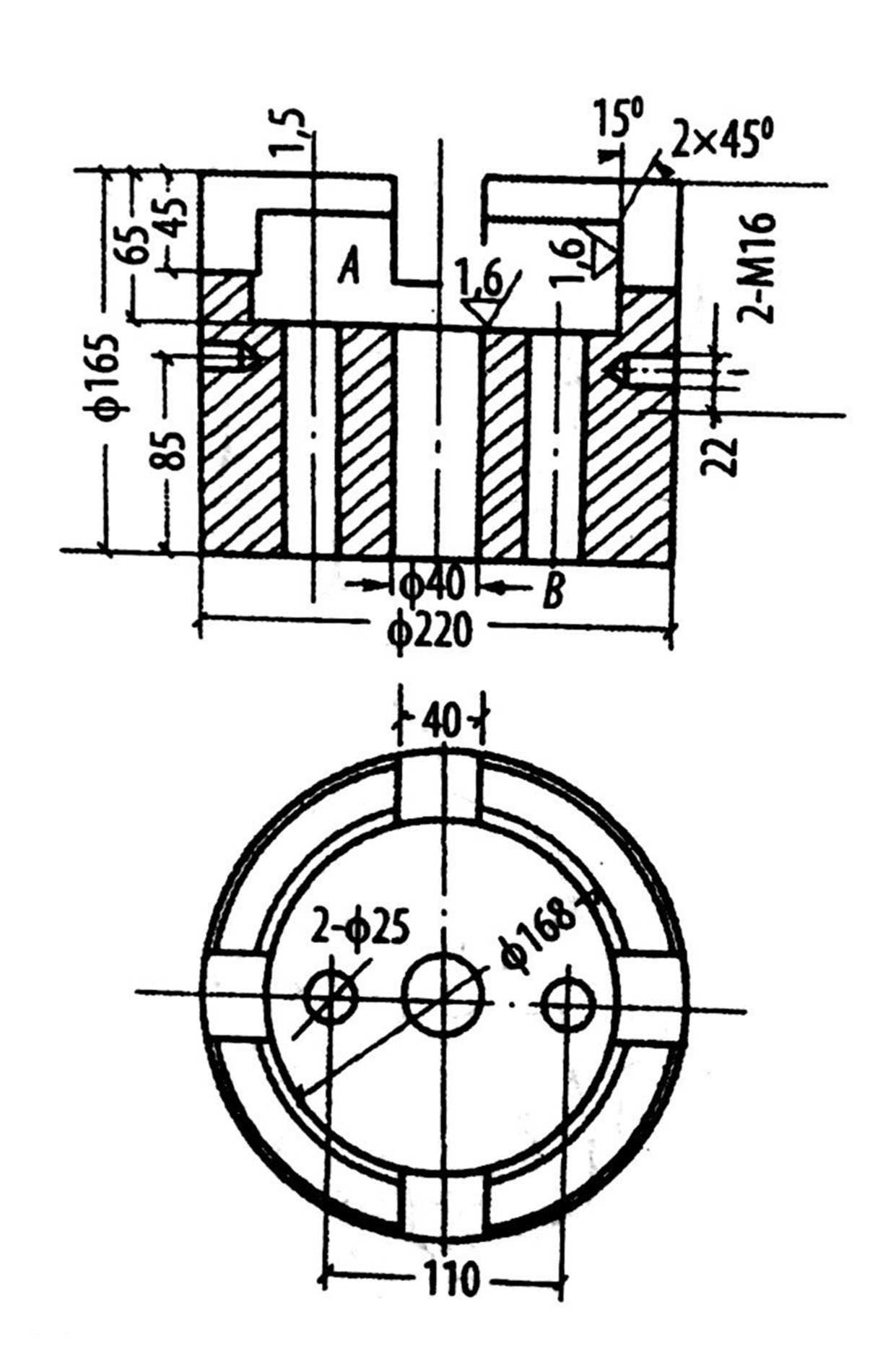

Hình 3-20: Đổ kẹp chuyên dụng lắp ráp cụm trục khuỷu

1 - Phần thân dưới; 2 - Tấm giới hạn; 3 - Nắp ép trên; 4 - Tay cầm

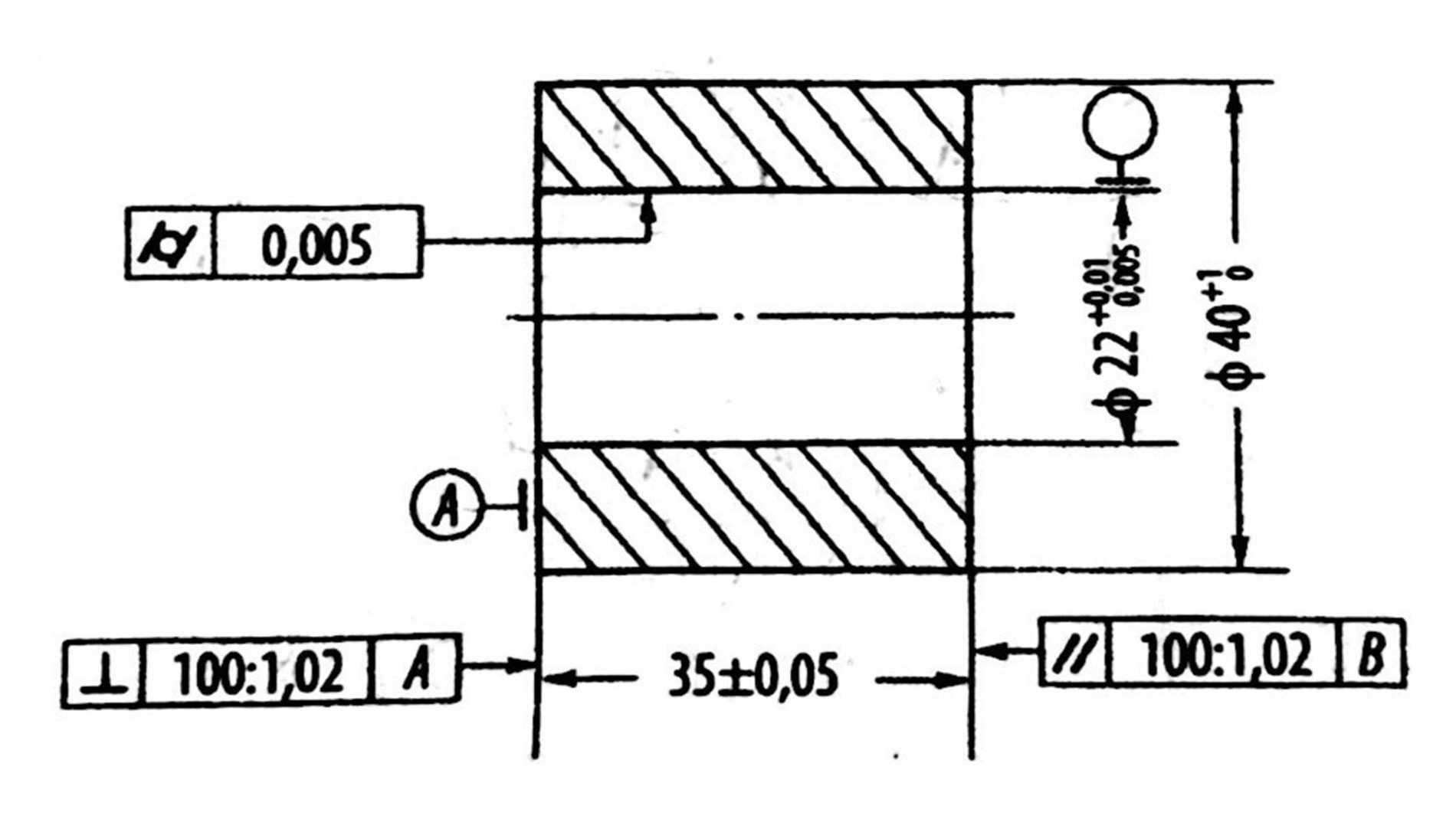

Kết cấu và kích thước của phần thân dưới như hình 3-21. Vật liệu chế tạo phần thân dưới là thép 45, tác dụng của lỗ tâm Ø40mm là để đảm bảo cổ trục khuỷu có thể thông qua tự do, lỗ trong của Ø16(+0,15+0,05) liên kết với vòng ngoài của khuỷu, đảm bảo yêu cầu cùng độ trục của 2 cổ trục.

Hình 3-21: Kết cấu phần thân dưới

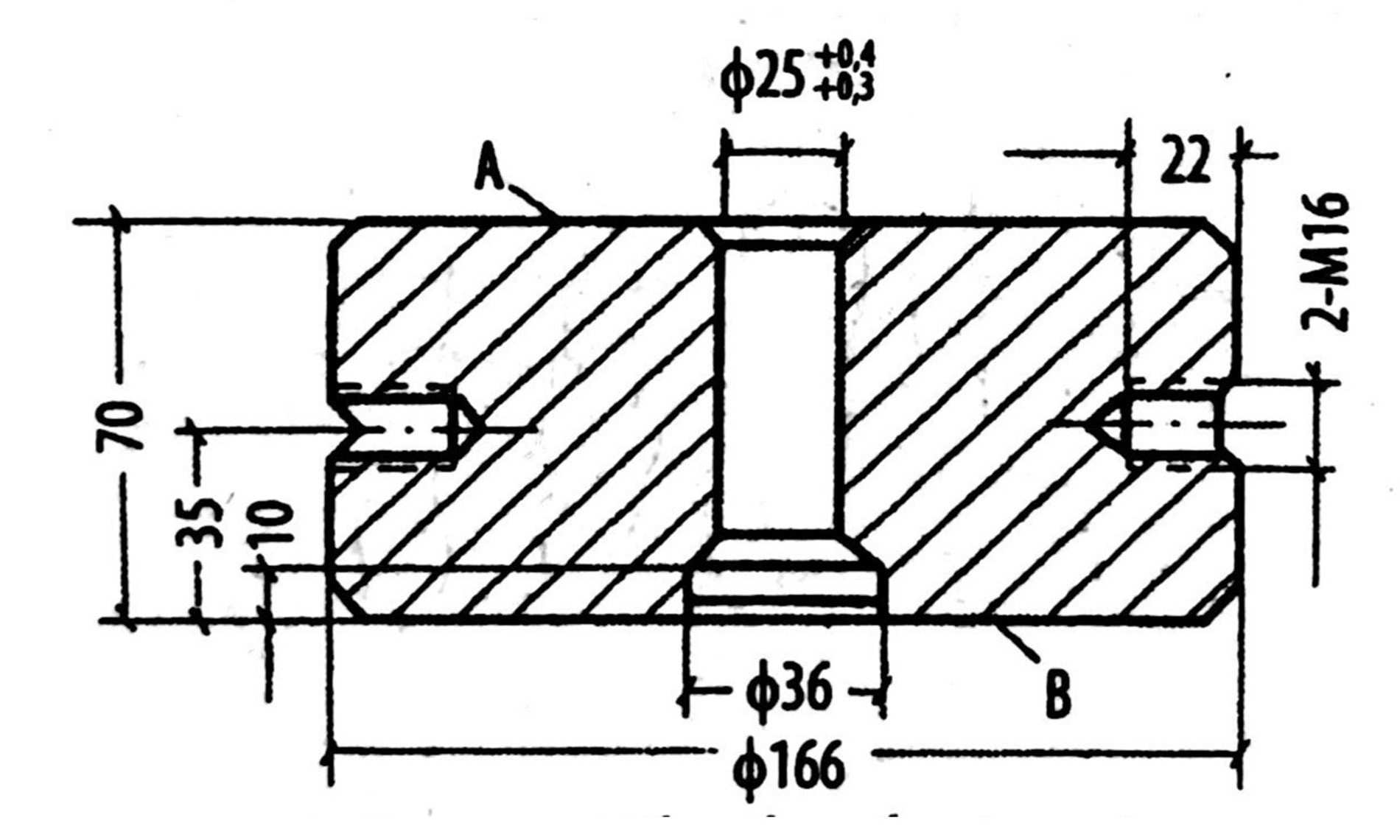

Hình 3-22: Kết cấu nắp ép trên

3.3.1 Thao tác lắp ráp cụm trục khuỷu

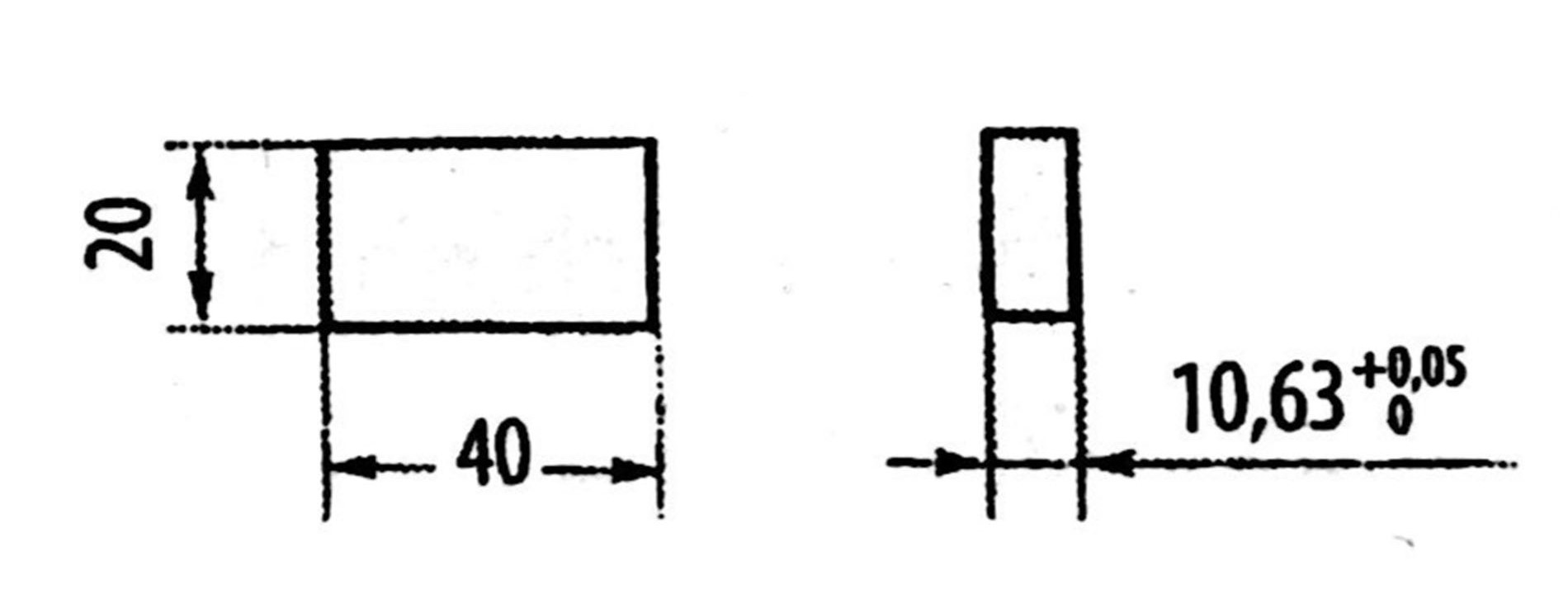

- Ấn chốt khuỷu vào trong vấu chốt khuỷu bên trái, lắp vào thanh truyền có vòng bi đũa dài, đồng thời ráp cổ trục bên trái vào trong phần thân dưới, trục của thanh truyền để trong rãnh có kích thước là 40 * 45mm

- Trải đều 3 tấm giới hạn lên trên khuỷu, sau đó để vấu chốt bên phải trục khuỷu thẳng với chốt khuỷu rồi đóng nắp ép trên lại.

- Khởi động máy ép dầu rồi ép xuống nắp ép trên. Đến khi khuỷu bên phải tiếp xúc với miếng giới hạn thì dừng.

- Tháo nắp ép trên ra, dùng choòng đập để khoan 2 lỗ 25mm ở phần thân dưới, sau đó tháo tấm giới hạn ra.