Hệ thống phối khí trong động cơ xe máy là gì?

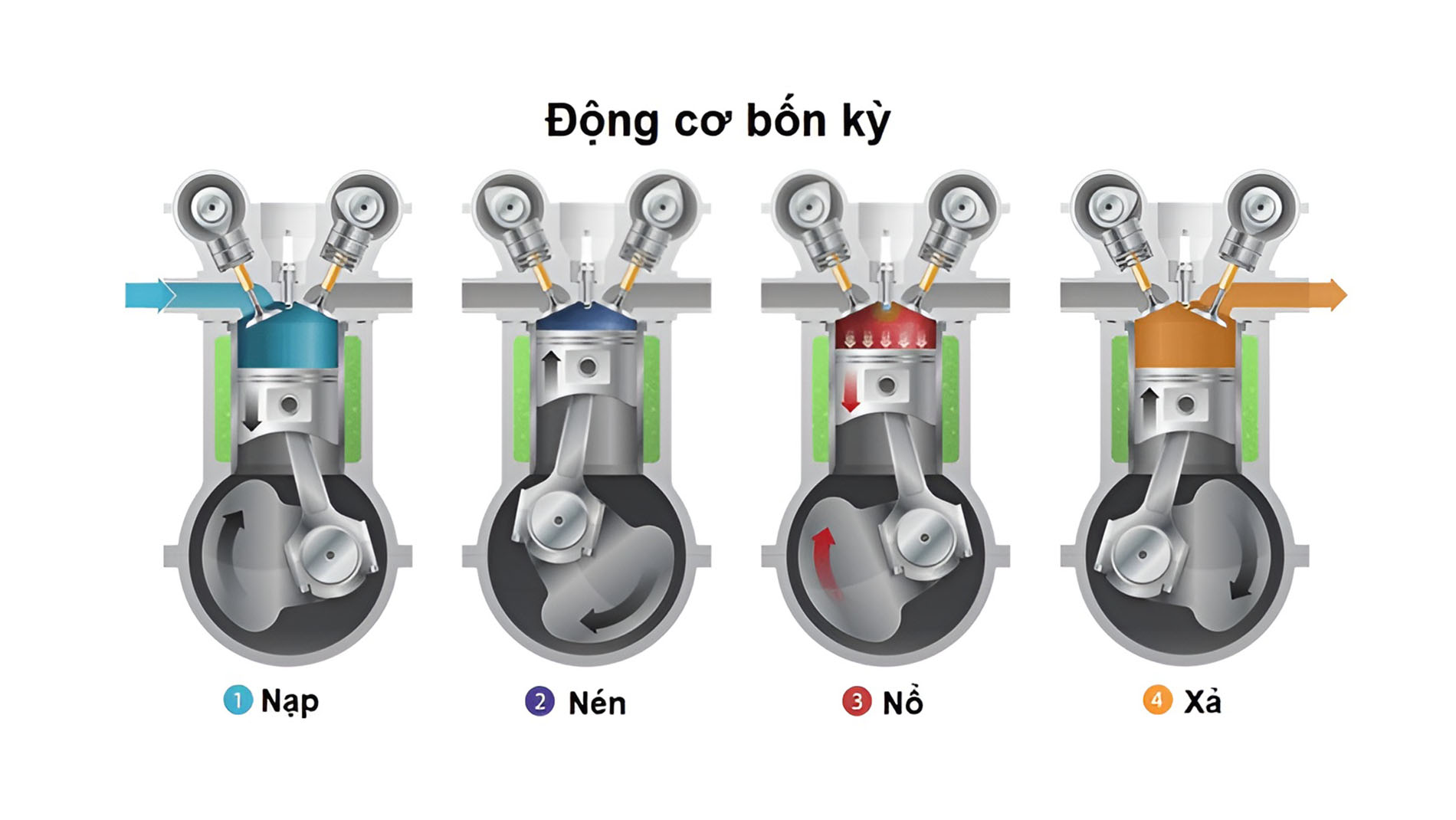

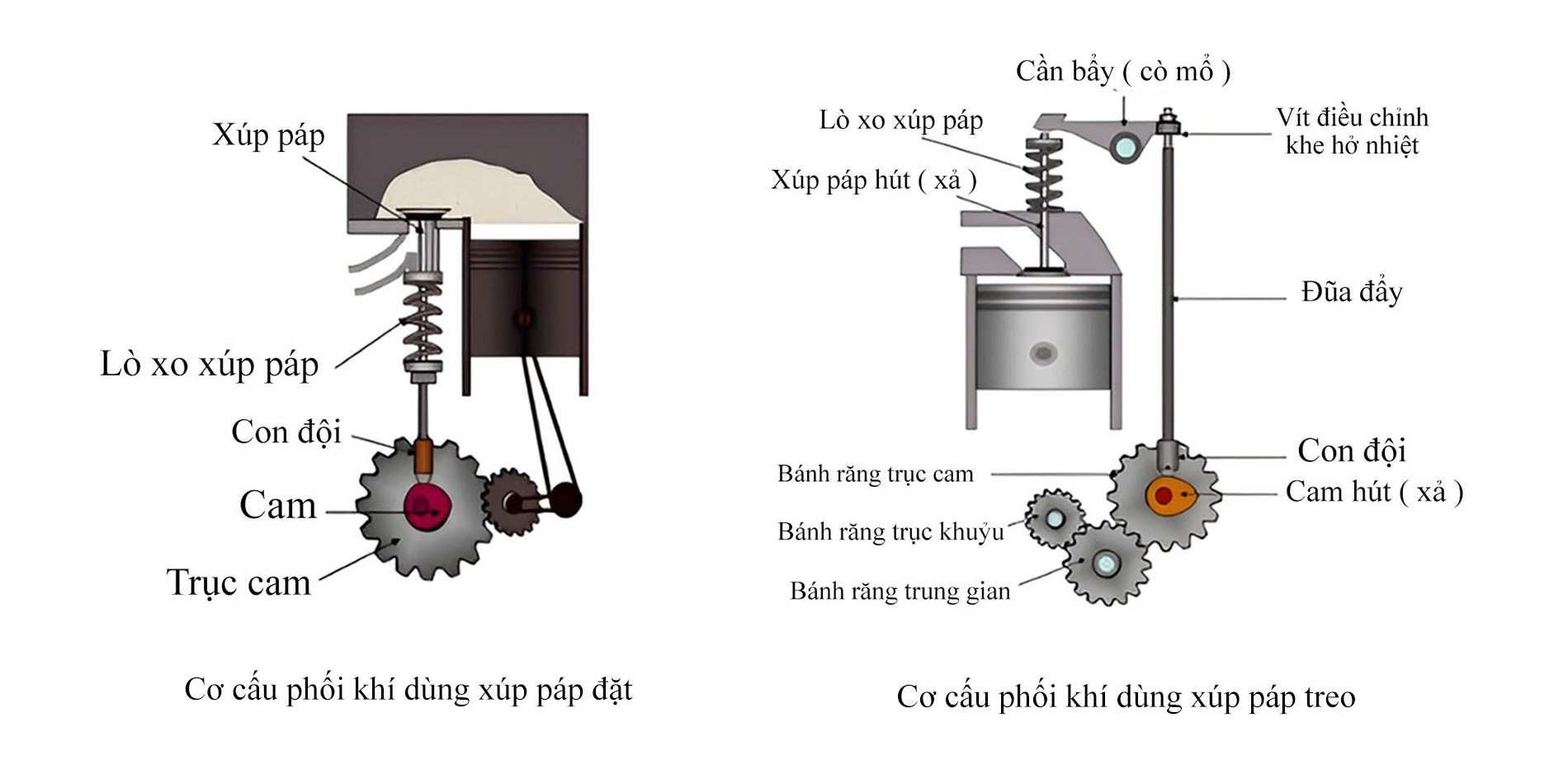

Trước khi bàn về chuyên môn sửa chữa của hệ thống phối khí trên xe máy thì ta cần biết hiện nay các loại xe máy dân dụng phổ thông sử dụng loại động cơ đốt trong 4 kì tương ứng với 4 quá trình là: nạp - nén - nổ - xả. Theo đó hệ thống phân phối khí trong động cơ xe máy sẽ đảm nhiệm chức năng nạp đầy hỗn hợp hòa khí ( xăng + không khí ) trong kì nạp và tiến hành thải khí cháy ra khỏi xi lanh trong kỳ xả, hệ thống này ảnh hưởng trực tiếp tới việc xe có hoạt động tốt hay không, động cơ xe có khai thác tối đa hiệu suất hay không.

Quá trình phối khí của xúp páp trong một chu kỳ làm việc của động cơ 4 kì

Hệ thống phân phối khí hoạt động tốt sẽ giúp quá trình khai thác và vận hành động cơ trở nên hiệu quả hơn

1. Xúp pháp và đế xúp páp

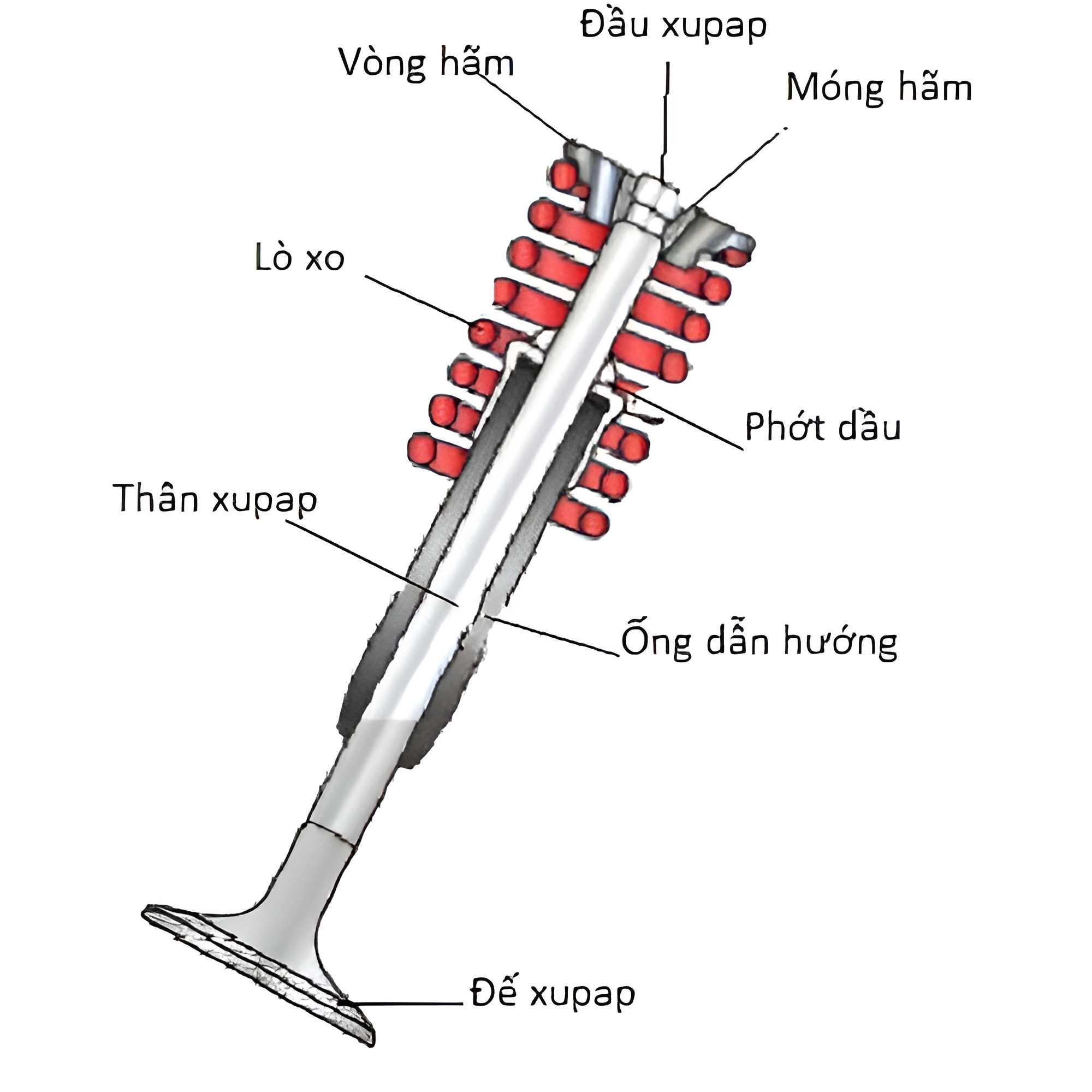

Cấu tạo xúp páp trong động cơ xe máy

Van và chân van (đế van) là linh kiện được ráp kín của hệ thống van, do thường xuyên phải chịu tác động của thể khí có nhiệt độ và áp suất cao nên rất dễ bị hỏng và biến dạng, đó là cơ sở quan trọng để sửa chữa và bảo dưỡng hệ thống van.

Van xúp páp sau một thời gian sử dụng cần được tiến hành kiểm tra và sửa chữa định kì

1.1 Mức độ hỏng hóc và biến dạng của van

- Mặt phẳng nghiêng làm việc của van, do van liên tục đóng mở nên bị với chân van, chịu tải trọng từ mặt bên, làm cho mặt nghiêng bị mài mòn hoặc xuất hiện các vết rỗ.

- Thân xúp páp bị cong. Nguyên nhân gây cong cần van thường là: mặt làm việc của van hoặc chân van không đồng tâm với cần, hoặc chân van không đồng tâm với ống dẫn xúp-páp.

1.2 Kiểm tra và sửa chữa van

1.2.1 Kiểm tra van xúp páp

- Nếu mặt phẳng nghiêng làm việc của van bị hỏng thì có thể kiểm tra bằng cách nhìn bên ngoài, trước khi kiểm tra phải làm sạch hết muội than.

- Cần van bị cong có thể tiến hành theo hình 3-24.

+ Sau đó điều chỉnh đầu bên trái, hạn chế sự di chuyển hướng trục của van.

+ Xoay van một vòng, kim đồng hồ đo chỉ 1/2 đại lượng dao động thì đó chính là độ cong của cần van. Nếu độ cong của cần van lớn hơn 0,03mm hoặc độ dao động của mặt phẳng nghiêng lớn hơn 0,05mm cũng đều phải tiến hành sửa chữa.

1.2.2 Sửa chữa van xúp páp

- Mài mặt phẳng nghiêng làm việc của van: mặt phẳng nghiêng làm việc của van có thể tiến hành mài trên máy khoan bàn (có êtô),

+ Kẹp cần van lên đầu kẹp của máy khoan bàn (kê tấm đồng),

+ Khởi động máy, điều chỉnh để phần thân dưới của van chuyển động đều rồi dùng giũa phẳng tỉ mỉ giữa các vết trầy, lỗ rỗ trên mặt phẳng nghiêng của van

+ Cuối cùng bọc một lớp giấy nhám lên giữa rồi mài bóng mặt phẳng nghiêng.

- Điều chỉnh cần van: khi độ cong của cần van vượt quá quy định thì có thể dùng máy ép để điều chỉnh, sau đó lại kiểm tra theo cách trên đến khi đạt yêu cầu thì dừng.

1.3 Sửa đế xúp páp

Quá trình giũa chân van bằng dao doa như sau:

- Chọn thanh dẫn dao doa: căn cứ vào đường kính trong của ống lót dẫn van để chọn sao cho vừa khít là tốt nhất.

- Bỏ lớp cứng: khi bắt đầu doa, nếu dao doa bị trượt thì có thể dùng miếng giấy ráp đệm dưới dao rồi tiến hành khử lớp cứng trên bề mặt.

- Doa sơ bộ: dùng dao doa có góc độ tương đương với góc mặt phẳng nghiêng của chân van ( 45 deg hoặc 35°) tiến hành loại bỏ lỗi trên mặt làm việc của chân van.

- Ráp thử: bồi dầu chương đan lên mặt phẳng làm việc của van đã sửa, sau đó lắp thử vào chân van, kiểm tra độ chính xác khi lắp vào vị trí tiếp xúc. Vị trí tiếp xúc đúng phải ở giữa hoặc dưới phần giữa bề mặt làm việc của van, độ rộng là 1,5-2mm.

- Doa tinh: dùng dao doa nhỏ 45° (hoặc 30°) hoặc lót tấm giấy ráp lên dao doa rồi tiến hành doa tinh hoặc mài bóng.

Lưu ý:

+ Nếu độ rộng tiếp xúc vượt từ 2mm trở xuống thì có thể dùng dao doa 250 để doa phần dưới mặt làm việc của chân van. Cứ làm như vậy đến khi đạt yêu cầu là được.

1.4 Đánh bóng van và chân van

- Làm sạch chân van và ống lót dẫn van, chuẩn bị sẵn hạt mài thô, mịn và lò xo.

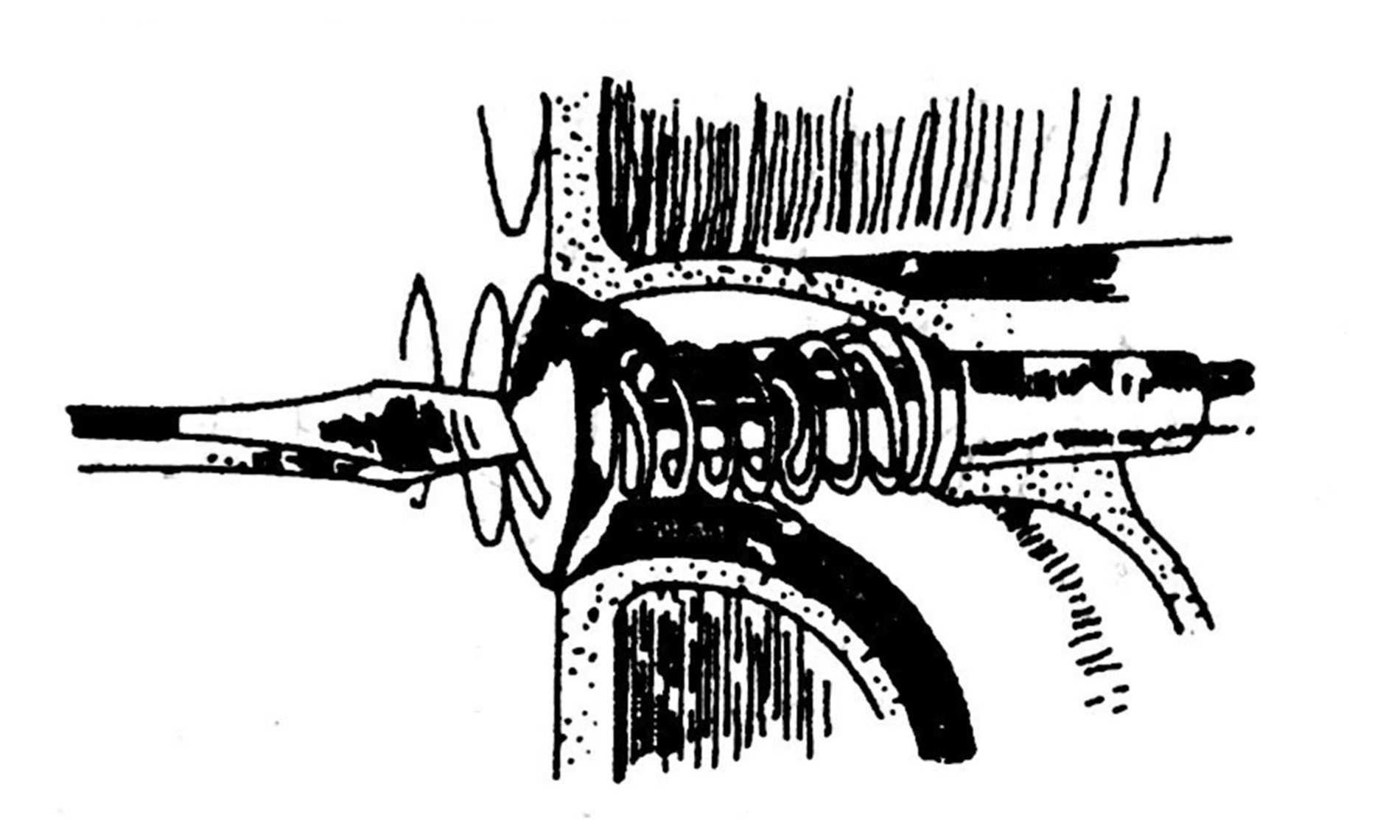

- Theo hình 3-25, lồng lò xo hình vòng tròn nhỏ và mềm lên cần van, sau đó quét lên trên lò xo một lớp hạt mài thô mỏng (không nên quét quá nhiều, để tránh rơi vào trong ống lót), sau đó quét dầu máy lên trên cần van rồi ráp vào trong ống lót dẫn van.

- Dùng tua vít ấn van rồi xoay qua xoay lại, để van và chân van mài vào nhau. Trong quá trình đánh bóng, phải thường xuyên nhấc tua vít lên và xoay van, thay đổi vị trí trái ngược giữa van và chân van, để đảm bảo đánh bóng được đều.

Hình 3-25: Mài bóng thủ công van và chân van

1.5 Kiểm tra độ kín gió của van và chân van

- Dùng bút chì mềm vạch đều vài đường lên mặt làm việc của van (mỗi đường cách nhau chừng 4mm).

+ Nếu đường bút chì bị đứt đoạn thì chứng tỏ độ kín gió tốt, nếu có đường bút chì không đứt đoạn thì chứng tỏ chưa được gắn kín, phải tiến hành đánh bóng lại.

- Bôi một lớp mỏng mỡ bôi trơn vòng bi lên mặt làm việc của van, sau đó ấn van và xoay 1/4 vòng trên để van. Nếu lớp mỡ dính trên để van không bị đứt đoạn thì có thể khẳng định rằng độ kín gió đạt yêu cầu.

- Vỗ nhẹ vài lần để van khớp lên chân van, sau đó quan sát mặt làm việc của van và chân van. Nếu có quầng sáng và hoàn chỉnh thì chứng tỏ độ kín gió đạt yêu cầu.

2. Lò xo xúp-páp

Lò xo xúp-páp là loại lò xo trụ, có sức căng tác dụng theo hướng đóng xúp páp

2.1 Kiểm tra lò xo xúp-páp

- Bề mặt của lò xo phải nhẵn bóng, không được có vết nứt, lớp kẹp, lớp chồng hay lẫn tạp chất. Vì những lỗi này không thể sửa được.

- Các vòng tròn của lò xo phải đồng tâm, sai số độ đồng tâm không được vượt quá 0,5mm.

- Độ dài tự do của lò xo xúp-páp và áp lực tương ứng quy định trong độ dài nén phải phù hợp với quy định của nhà sản xuất.

- Phương pháp so sánh độ dài tự do giữa lò xo cũ và mới: lấy một lò xo mới đạt yêu cầu và lò xo cũ cần kiểm tra để lên cùng một bàn phẳng (hoặc tấm kính), xem độ dài của nó có bằng nhau không.

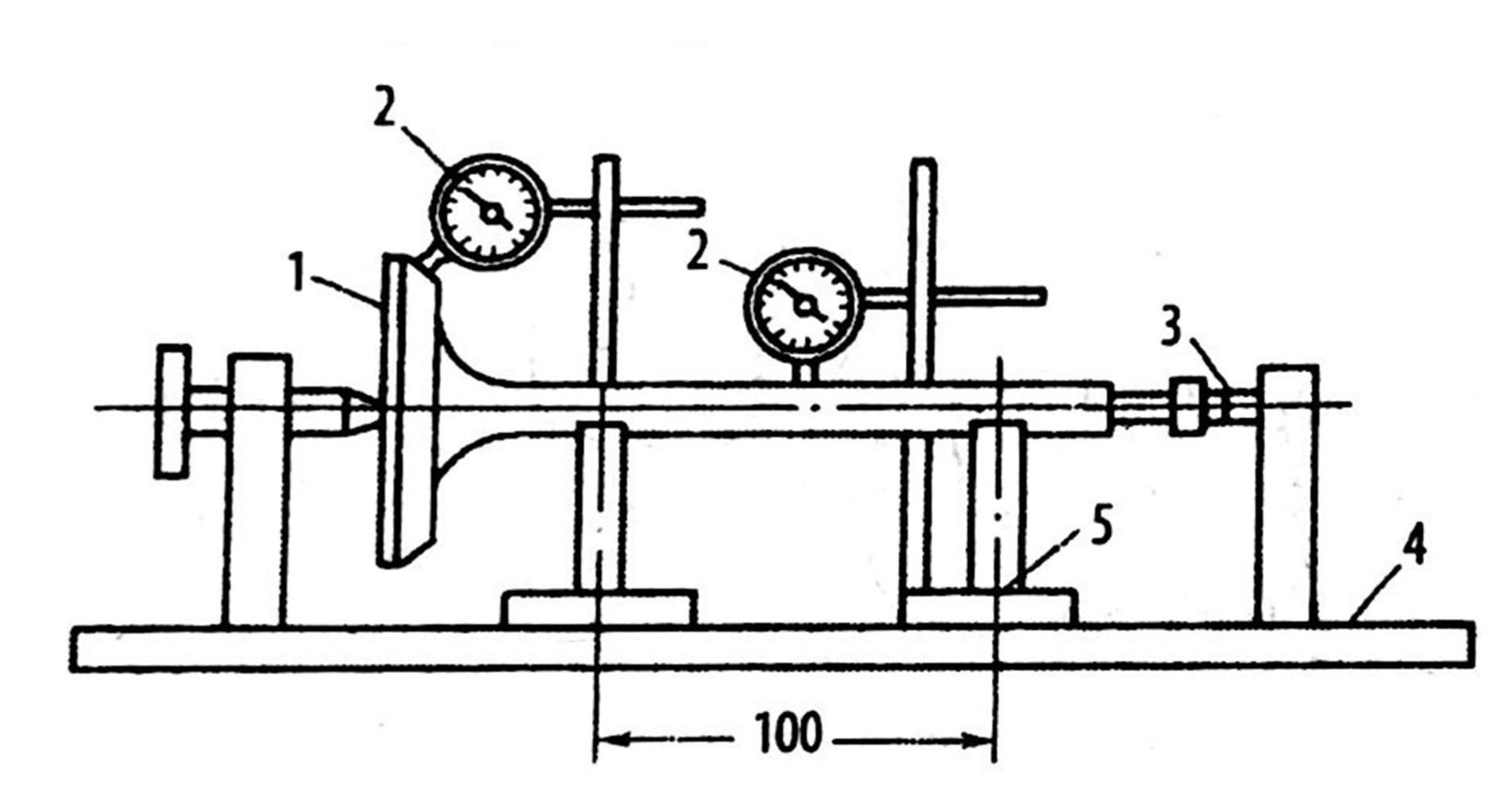

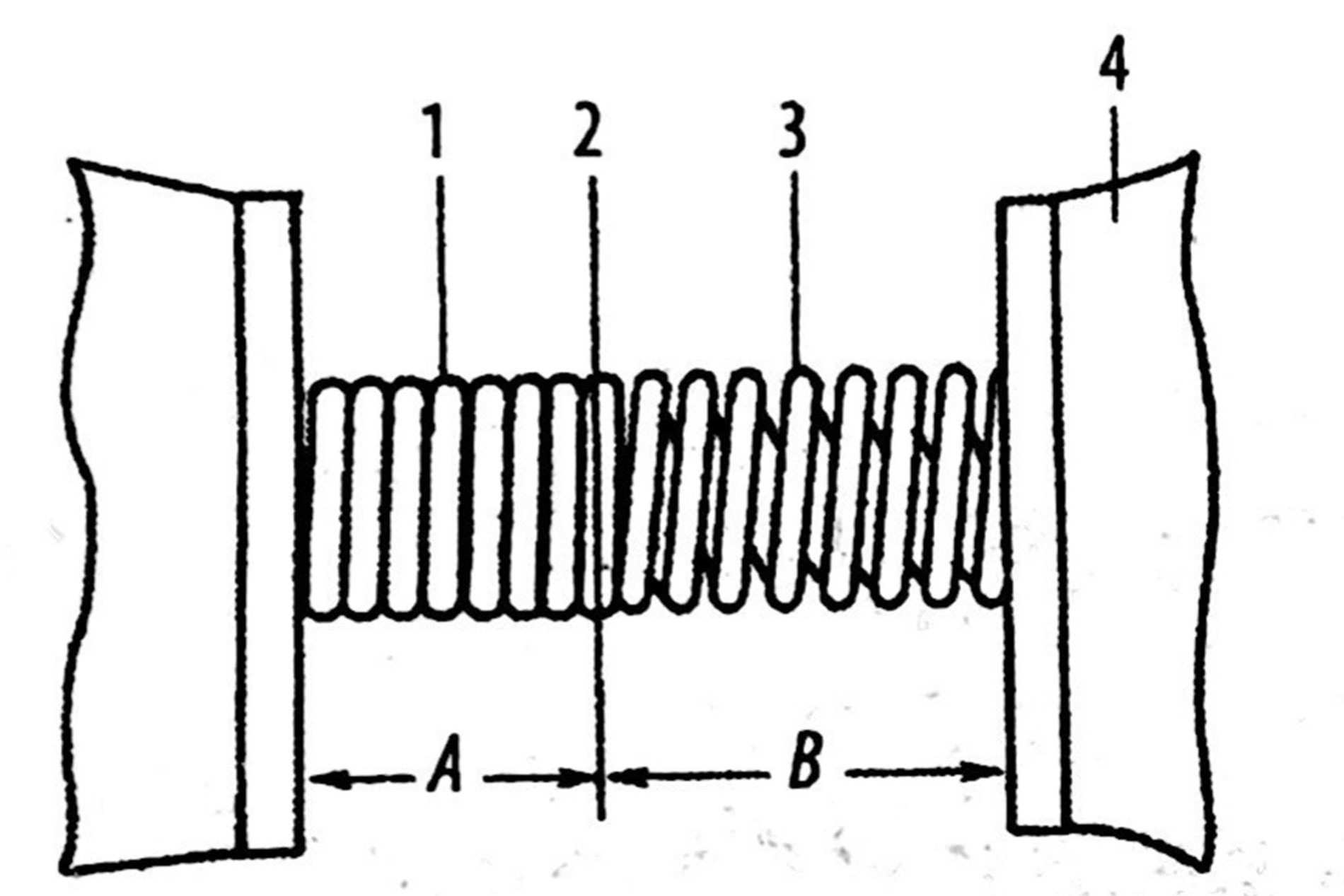

- Phương pháp so sánh lực đàn hồi của lò xo cũ và mới: như hình 3-26,

+ Sau khi nén một lực nhất định thì so sánh độ dài của 2 lò xo.

+ Theo lý A = B nếu A luôn nhỏ hơn B thì chứng tỏ tính đàn hồi của B quá kém.

Hình 3-26: Kiểm tra đối chiếu lực đàn hồi của lò xo

1 - Lò xo thử nghiệm; 2 - Tấm ngăn 3 - Lò xo chuẩn; 4 - Êtô

2.2 Sửa chữa lò xo xúp-páp

2.2.1 Phương pháp làm nguội

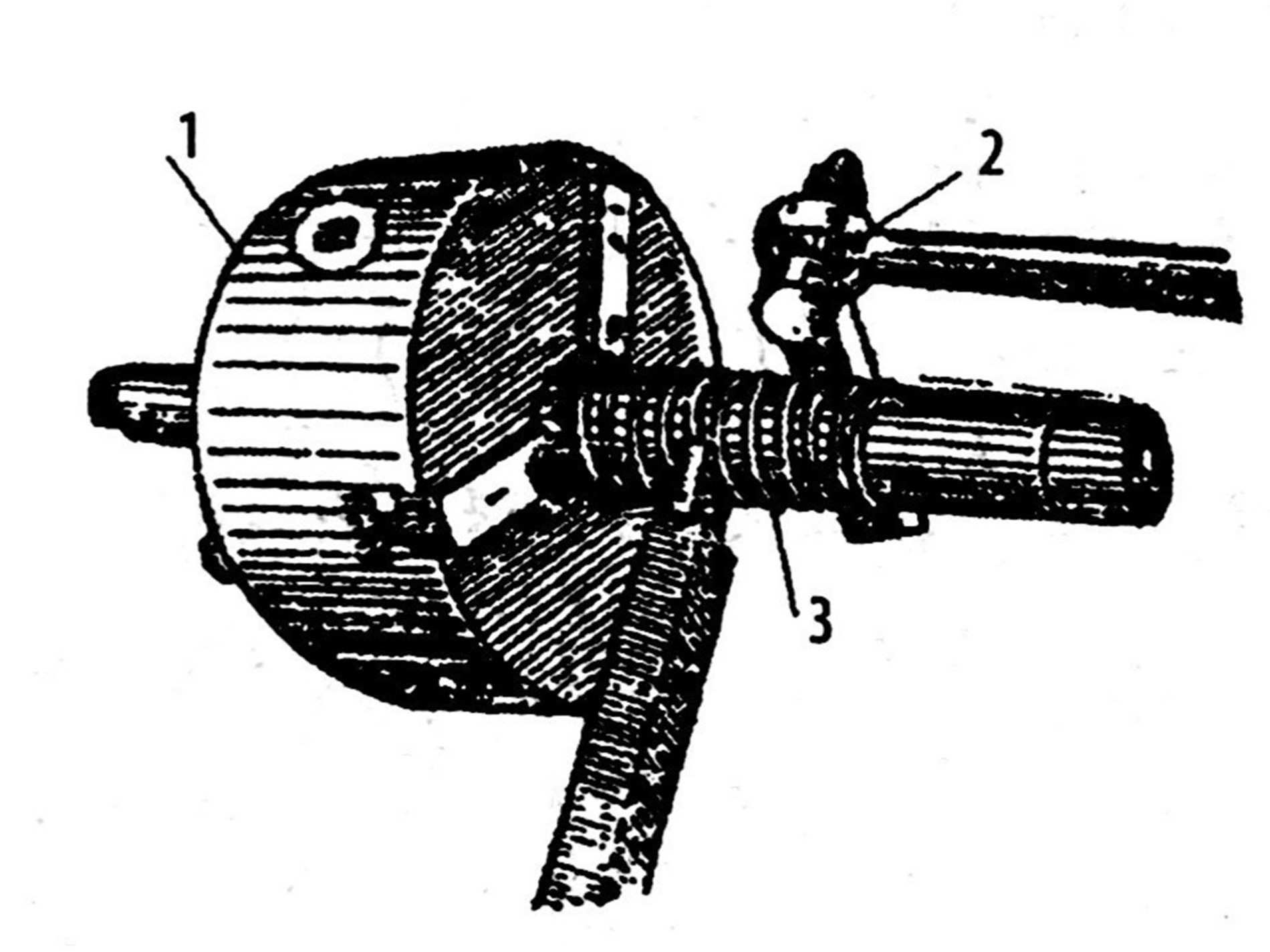

- Đưa lồng lò xo cần sửa lên trục lõi sắt có đường kính trong tương đương với lò xo, một vòng tròn ở một đầu lò xo kẹp chặt với một đầu của trục tâm trên bàn cặp (ngàm) của máy tiện, như hình 3-27.

- Sau đó cố định một thanh gá bung được dùng để kéo dẫn lò xo trên giá để dao của máy tiện, rồi lắp vào giữa các vòng để lò xo được kéo dãn cùng với sự di chuyển của giá.

- Bàn cặp cứ quay một vòng thì khoảng cách di chuyển của thanh gá bung lại kéo dãn cự li vòng lò xo thêm 1-2mm.

- Đồng thời với việc quay lò xo, dùng một cái búa nhỏ gỗ liên tục vào lò xo, để bề mặt kim loại của lò xo cứng lại, từ đó tăng tính đàn hồi.

1 - Bàn cặp; 2 - Búa; 3 - Lò xo

2.2.2 Phương pháp xử lý bằng nhiệt

- Cho lò xo vào trong thùng sắt dày có nhét đầy mạt sắt ở xung quanh (mạt sát có thể giữ cho bề mặt lò xo tránh bị oxy hóa), gia nhiệt lò lên 925°C, giữ nhiệt độ chừng 1 tiếng, sau đó lấy thùng sắt ra rồi để tự nguội trong không khí.

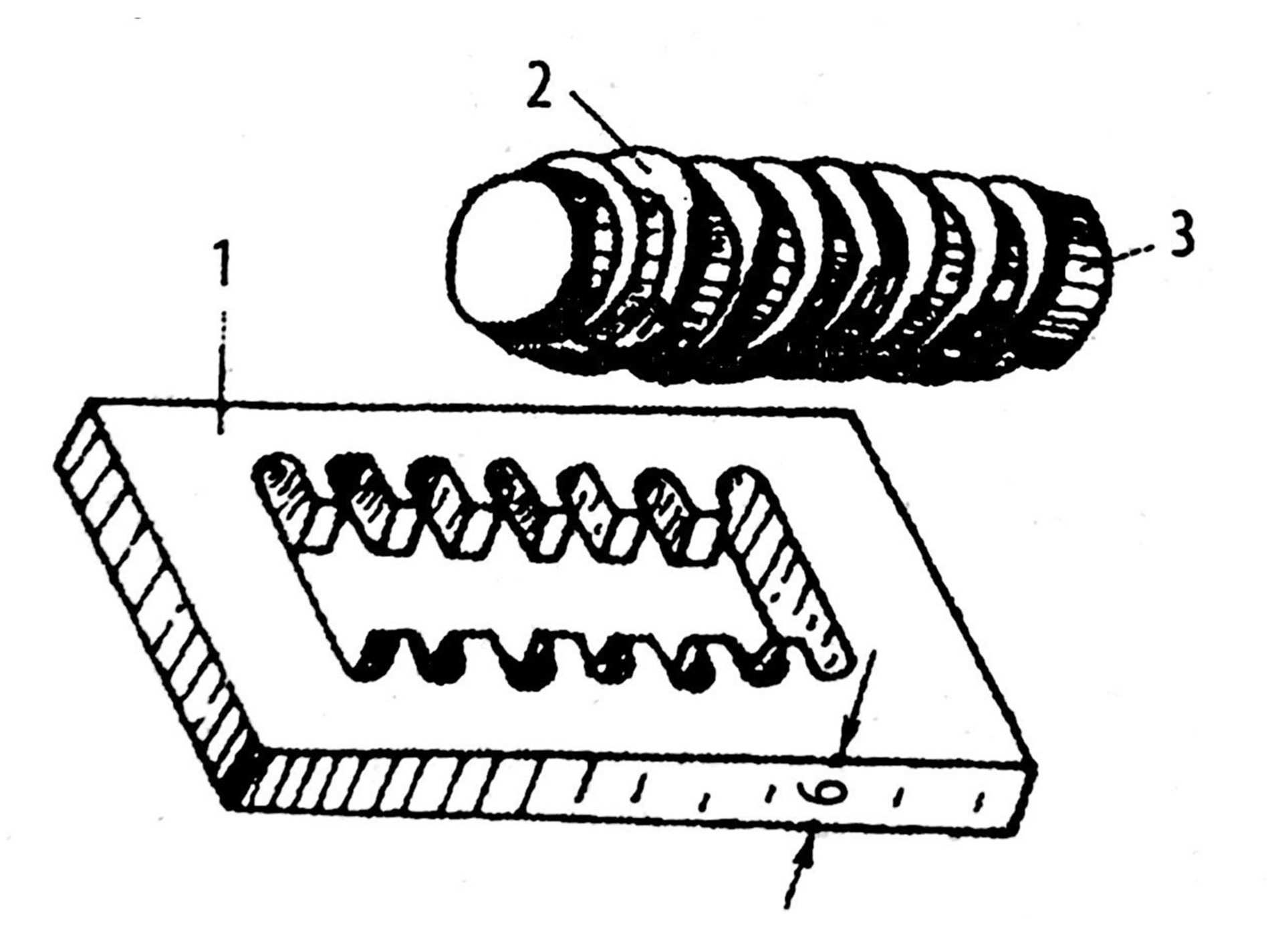

- Sau đó lấy lò xo xúp-páp ra rồi lồng vào trục tâm của dụng cụ kẹp, lồng cả vào khuôn của dụng cụ kẹp trục tâm, như hình 3-28.

- Khuôn được làm bằng tấm sắt dày 6mm, đồng thời được khía thành các rãnh theo bước của lò xo xúp-páp mới.

- Ấn trục tâm có lồng lò xo vào trong khe, tiếp theo gia nhiệt lò xo xúp-páp cùng dụng cụ cặp lên khoảng 810°C, sau đó tiến hành tôi bằng dầu, rồi lại gia nhiệt lên 310°C, cuối cùng để nguội trong nhiệt đồ phòng. Lúc này độ cứng phải là 41HRC-42HRC.

Hình 3-28: Dụng cụ kẹp sửa lò xo

1 - Khuôn; 2 - Lò xo; 3 – Trục tâm

3. Trục cam và cần đẩy (đòn chuyển động bằng cam)

Cấu tạo cơ bản hệ thống phối khí kiểu treo và đặt

3.1 Mức độ mài mòn của trục cam

Tiết diện cam tại phía trục dài cho phép mài mòn tới 35,75mm, nếu mài mòn quá nhiều sẽ ảnh hưởng đến tầm dâng lên của van, lúc này phải báo hỏng.

3.2 Sửa chữa trục cam

- Có thể dùng đá dầu (đá mài tưới dầu) để sửa cam đánh lửa. Cam đánh lửa sau khi sửa xong phải giữ cho 2 khe hở bạch kim luôn đều nhau và góc đánh lửa sớm luôn thống nhất.

+ Để 2 trục chênh lệch nhau 1,9mm, như vậy mới có thể làm cho điểm tiếp xúc bạch kim làm việc bình thường.

- Sửa đường rãnh lắp đặt bộ phân bối ở đầu trước cam: do vít bắt bộ phân phối chưa vạn chặt, khiến cho khi bộ phân phối hoạt động gây rung khiến cho vít vào mặt bên của rãnh lắp đặt, hình thành đường rãnh. Đường rãnh này sẽ làm cho bộ phân phối không thể cố định, từ đó ảnh hưởng đến việc điều chỉnh thời điểm đánh lửa.

+ Lắp trục tâm thích hợp vào trong lỗ trục, đồng thời dùng cái dùi tiến hành dùi gờ rãnh, để kim loại xung quanh dồn vào rãnh

+ Cuối cùng chỉnh sửa đường rãnh là được. Khi đường rãnh quá sâu thì phải báo hỏng trục cam.

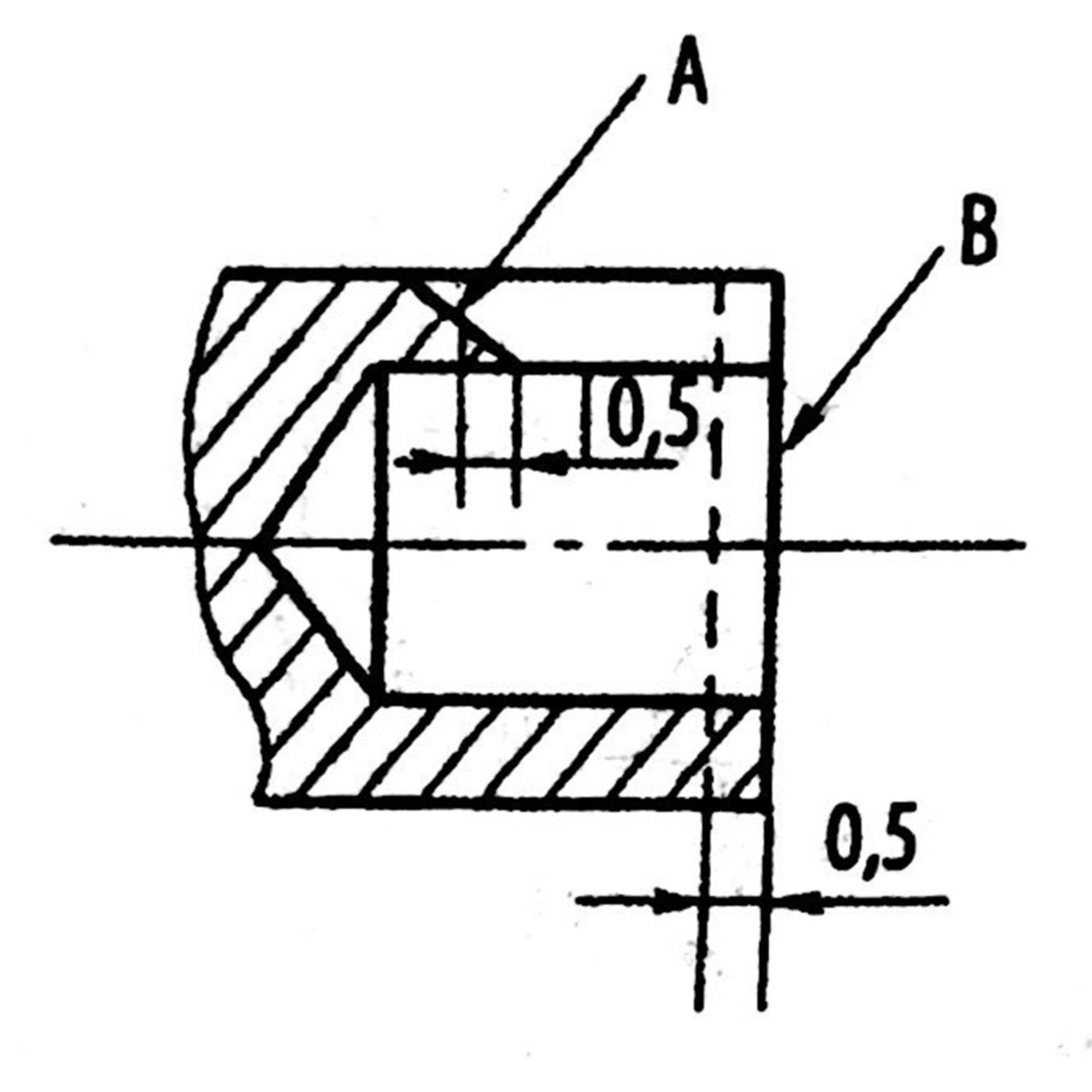

Hình 3-29: Kích thước sửa chữa rãnh ở đoạn trước của trục cam

3.3 Sửa chữa cần đẩy

- Đường rãnh đầu tiên được hình thành bởi sự khi cam loại bỏ khe hở của van.

- Đường rãnh ở giữa là do phần đỉnh của cam khi chống vào cần đẩy, do diện tích tiếp xúc nhỏ nên áp lực của lò xo xúp-páp cực đại tạo nên.

- Đường rãnh ở giữa thường sâu nhất, khi độ sâu của nó nhỏ hơn 0,2mm thì cho phép dùng máy mài để mài phẳng, sau đó mài bóng trên bàn phẳng để cải thiện độ nhám bề mặt.