Sát hạch quy trình

Quy trình hàn được thiết lập trước tiên bằng việc đưa ra các quy định chi tiết của quy trình bằng văn bản. Sau đó quy trình này được sát hạch hoặc được chứng minh bằng cách thực hiện mối hàn kiểm tra quy trình. Điều này phải được tiến hành trong các điều kiện mô phỏng những điều kiện thực trong sản xuất có tính tới các vật liệu, phương pháp và thông số được chỉ định. Liên kết hàn sau đó được kiểm tra về mức độ lành lặn, cơ tính, tính dẻo và trong những trường hợp cần thiết là độ dai va đập, độ cứng và thành phần hóa học. Do đó có cơ sở cho việc viết thành các chỉ thị cho sản xuất hàn đã từng được cho là thỏa mãn các yêu cầu nhất định hoặc trong nhiều trường hợp để thỏa mãn các yêu cầu của các thanh tra quy phạm.Sẽ rất tốn kém nếu tiến hành kiểm tra quy trình mới đối với từng thay đổi nhỏ trong thành phần vật liệu, chiều dày, phương pháp hàn v.v. do đó người ta thường dùng hệ thống phân nhóm. Ví dụ, vật liệu được chia thành các nhóm theo thành phần hóa học, theo đó chúng bao gồm các hợp kim có các đặc tính hàn tương tự. Việc kiểm tra tiến hành trên một kim loại từ một trong các nhóm được chỉ định được coi là có giá trị cho tất cả các hợp kim khác trong nhóm này. Tương tự, có các nhóm theo chiều dày kim loại, theo phương pháp hàn, tư thế hàn, v.v.

Phần IX của quy phạm ASME cho nồi hơi và bình áp lực đưa ra hệ thống phân nhóm chi tiết cho sát hạch quy trình hàn bình áp lực. AWSD1.1 cũng có một hệ thống tương tự cho hàn kết cấu thép, và BS4870 cũng có hệ thống tương tự có tham khảo tiêu chuẩn BS5500 (bình áp lực) và BS2633 (công việc liên quan tới ống loại 1).

Sát hạch và thông qua các quy trinh hàn tàu nguyên tắc trong các tiêu chuẩn tham khảo ở trên. Theo cách phân nhóm kim loại cơ bản nó được đơn giản hóa để việc sát hạch những thép chủng loại cao hơn cũng đồng thời công nhận các thép chung loại thấp hơn. Sát hạch thép có độ bền cao hơn cũng bao trùm thép có độ bền thấp hơn với kỹ thuật là hàn nhiều lớp bằng hàn hồ quang tay, bán tự động hoặc hàn tự động trong khí bảo vệ, hàn tự động dưới lớp thuốc theo cách thông thường hoặc phương pháp hàn một phía có tấm lót. Khi dùng phương pháp hàn tự động có công suất nhiệt lớn tạo nên sự hòa tan lớn kim loại cơ bản vào kim loại mối hàn thì cần sát hạch riêng những thép đóng tàu có độ bền cao hoặc bình thường. Thí dụ, với kỹ thuật hàn 2 lớp (hàn hồ quang tự động dưới lớp thuốc hoặc dưới khí bảo vệ), hàn xỉ điện và hàn hồ quang trong môi trường khí bảo vệ, phương pháp hàn một phía sử dụng ít hơn 3 lớp để hàn mối hàn giáp mối dày 20 mm (hoặc tương đương). Khi sát hạch chiều dày, kỹ thuật hàn nhiều lớp đã sát hạch trên tấm 20 mm sẽ thường được coi là được chấp nhận trên tấm tới 40 mm. Đối với các phương pháp hàn có công suất lớn mà chiều dày lớn hơn 10% chiều dày đã kiểm tra sẽ được coi là chiều dày lớn nhất đã sát hạch. Khi quy trình phụ thuộc vào độ ngấu như trong kỹ thuật hàn hai lớp, chiều dày được kiểm tra là chiều dày lớn nhất đã sát hạch.

Điều cơ bản của kiểm tra quy trình là lập biên bản các thông số hàn như dòng điện, số lớp hàn, kích thước và loại que hàn được dùng, và trong trường hợp hàn bằng máy, các thông số đã chọn trên máy. Các kiểm tra này thông thường được các thợ hàn lành nghề tiến hành dưới sự giám sát của kỹ sư hàn và tờ biên bản này là một phương tiện trong đó kết quả về kỹ năng và sự hiểu biết có thể được chuyến cho các thợ hàn và thanh tra viên có trình độ thấp hơn. Đó là một bước cần thiết để kiểm tra chất lượng mối hàn.

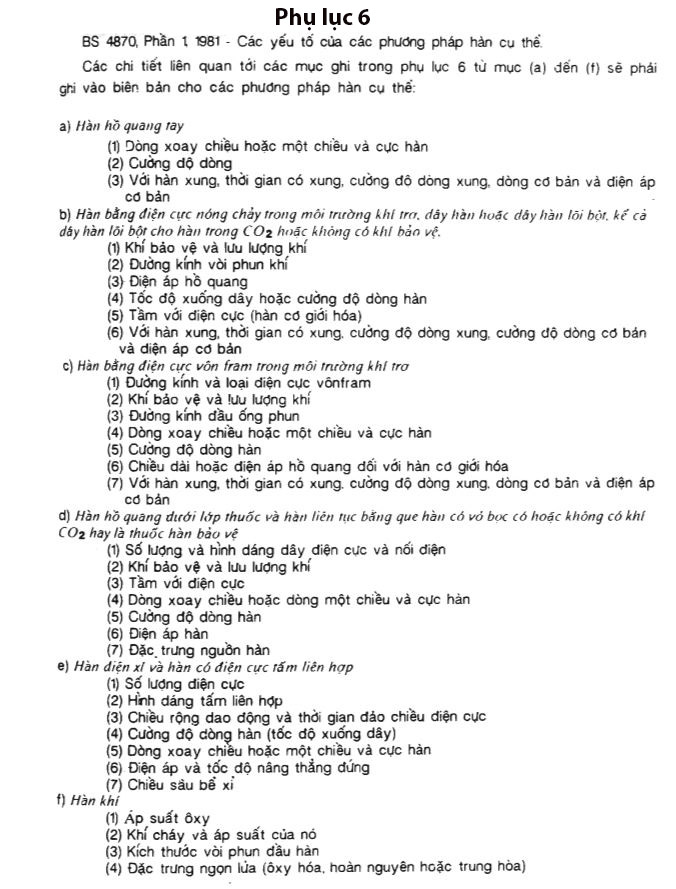

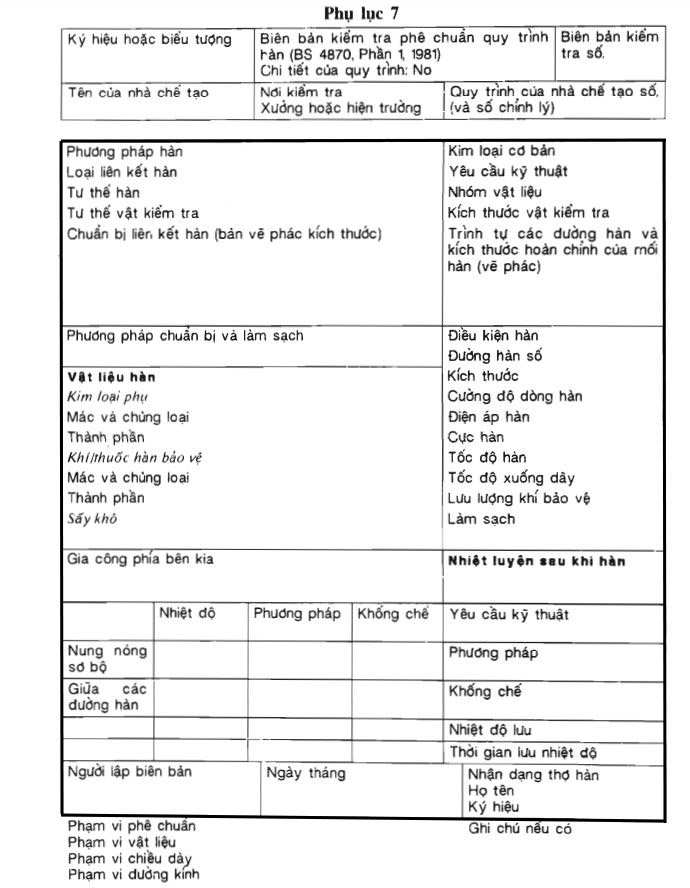

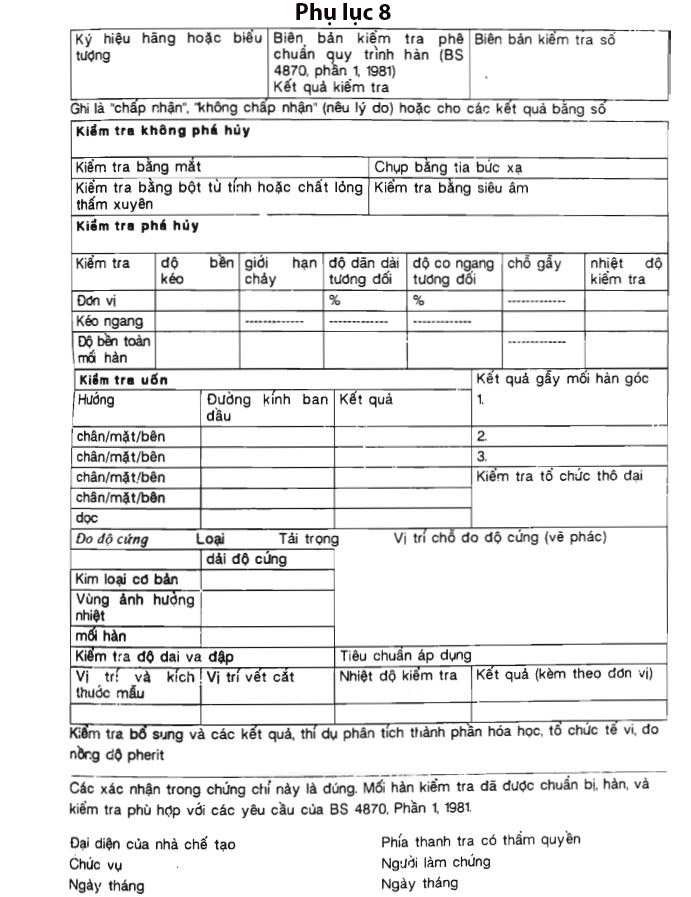

Phụ lục 6 cho thấy các mục cần đưa vào biên bản cho yêu cầu kỹ thuật sát hạch quy trình hàn, và phụ lục 7, 8 cho thấy phương pháp ghi biên bản sát hạch quy trình hàn.

Thí dụ, chất lượng hàn tự động có thể kém do thiết bị mòn hoặc hỏng và cần kiểm tra quy trình để phát hiện và sửa chữa chúng.

Kiểm tra quy trình của xưởng đóng tàu cần được tiến hành trên các tấm đại diện cho kim loại sẽ được dùng trong sản xuất theo cơ tính và chiều dày và với các điều kiện tương tự như các điều kiện sản xuất thực tế.

Thí dụ, nếu hàn sản xuất được tiến hành trên giàn tàu, phải mô phỏng độ ngiêng của đường trượt. Các hạn chế sự biến dạng gặp trong sản xuất có thể được dùng trong trường hợp mối hàn giáp mỗi khi hàn các tấm dài xấp xỉ 600 mm và 300 mm ngang qua đuôi của liên kết hàn giáp mối trước khi kiểm tra. Địa điểm tiến hành kiểm tra cũng rất quan trọng. Cần nhớ rằng kiểm tra quy trình được tiến hành ở phòng thí nghiệm hoặc ở xưởng có thể không tương đương với các điều kiện trên tàu (ở đây có các yếu tố như nhiệt độ, gió, độ ẩm không khí...). Do đó các yếu tố này phải được chú ý trong kiểm tra quy trình.

Có các hướng dẫn về loại và phạm vi kiểm tra qui trình xưởng đóng tàu cần cho các kim loại cơ bản, các phương pháp hàn và vật liệu hàn theo sổ tay thanh tra quy trình.

Thanh tra

Thanh tra trước khi hàn

Trước khi tiến hành hàn thanh tra viên phải:a. Hiểu biết về quy trình hàn sẽ dùng,

b. Được cung cấp các bản vẽ kỹ thuật,

c. Nếu cần, có hiểu biết về sát hạch thợ hàn

Thanh tra hàn của xưởng và có thể thanh tra viên cần kiểm tra các mục sau:

Chuẩn bị mối hàn.

Cần kiểm tra hình dáng, kích thước phù hợp với các số liệu đã cung cấp, sử dụng các dụng cụ đo tương ứng.Độ sạch

Cần kiểm tra ngay trước khi hàn xem các cạnh hàn có sạch hay không kể cả vùng vật liệu lân cận. Không cho phép có gì, lớp ôxyt, dầu mỡ và sơn. Càng sạch càng có cơ hội tạo nên ít phế phẩm do hàn gây ra. Người ta cho rằng một số vật liệu và phương pháp hàn có thể cho phép một lượng nhất định chất bẩn và gỉ, nhưng quan điểm này không phải lúc nào cũng có cơ sở và thanh tra viên vì thế phải bảo đảm rằng bề mặt của vùng hàn phải sạch. Người ta thấy rằng không phải tất cả các loại sơn và sơn lót đều dẫn tới rỗ khí trong mối hàn ở tất cả các kiểu mối hàn, nhưng sẽ an toàn hơn nếu chúng được tẩy sạch khỏi vùng hàn. Những chỗ cần sạch cần được mài hoặc dùng các biện pháp gia công cơ khác, chải bằng bàn chải hay là dùng dung môi tùy theo yêu cầu cụ thể.Bề mặt và cạnh hàn cần được kiểm tra xem có bị tách lớp rộp hay là đóng vảy... hay không và những khuyết tật khác có thể dẫn đến việc hình thành khuyết tật hàn.

Lắp ráp

Sử dụng các thiết bị đo thích hợp để kiểm tra các phần tử lắp ráp sẽ hàn, bao gồm cả tấm lót xem có phù hợp với quy trình đã quy định hay không. Các yếu tố phải quan tâm hàng đầu là khe hở chân mối hàn và độ thẳng hàng.Vật liệu hàn

Phải đối chiếu nhận dạng vật liệu hàn so với yêu cầu kỹ thuật và các điều kiện bảo quản phải được xác nhận là phù hợp với các khuyến cáo của nhà sản xuất vật liệu hàn. Phần lớn vật liệu hàn bị ảnh hưởng xấu bởi độ ẩm. Bị nhiều nhất là các que hàn có vỏ bọc bazơ (ít hyđrô). Các dây hàn nhôm để hàn trong khí trơ có thể bị ảnh hưởng nghiêm trọng.Mọi dây hàn và thanh hàn phải sạch, không có bẩn gỉ, dầu mỡ và ẩm. Phải dùng thước micromet để kiểm tra ngẫu nhiên đường kính của chúng.

Nung nóng sơ bộ

Khi điều này là cần, thanh tra viên phải soát lại xem các điều kiện quy định trong quy trình hàn có được áp dụng để tạo ra sự phân bố nhiệt độ thỏa mãn tại nơi và xung quanh liên kết hàn mà không ảnh hưởng tới việc tiếp cận mối hàn và năng suất của thợ hàn. Nhiệt độ phải được kiểm tra bằng phấn nhiệt hoặc sơn nhiệt, hay là can nhiệt hoặc hỏa kế.Thanh tra trong khi hàn

Dùng thanh tra bằng mắt thường để kiểm tra các chi tiết khi đang hàn. Một số yếu tố cần xem xét là:a. Chuẩn bị liên kết hàn

b. Vát mép phía sau

c. Làm sạch giữa các đường hàn

d. Phương pháp hàn

e. Gõ búa sau khi hàn

Việc kiểm tra khe hở thích hợp và kiểu mối hàn phải được tiến hành trong quá trình hàn. Bằng cách này có thể kiểm tra mép hàn bằng mát. Thanh tra xưởng hàn và thanh tra viên cần kiểm tra tại mọi thời điểm có thể.

Khi vát mép phía sau cần kiểm tra chân đường hàn đầu tiên đã vát mép bằng một phương tiện thích hợp cho tới kim loại lành lặn trước khi hàn điền đầy. Hình dáng và bề mặt của mép hàn cần được nóng chảy hoàn toàn như cho phép.

Cần đảm bảo rằng bằng cách đục, chải hoặc mài tất cả xỉ đã được loại bỏ khỏi bề mặt kim loại mối hàn và cạnh mép hàn trước khi tiến hành hàn một lớp sau trên chúng.

Suốt quá trình hàn, thanh tra hàn hoặc thanh tra viên phải kiểm tra các thông số đã đặt trên máy hàn để đảm bảo rằng chúng là xác đáng và phải kiểm tra tính hiệu quả của chúng.

Nếu có quy định gõ búa giữa các lớp hàn thì phải làm cho chúng được tiến hành khi kim loại mối hàn còn nóng, sử dụng các dụng cụ có đầu tròn, để tránh nứt, tránh tạo vết cắt hoặc các vết kim loại biến dạng đè lên nhau.

Việc kiểm tra sản xuất trong khi thi công thường chỉ được quy định cho các liên kết hàn chịu tải trọng lớn hoặc ở nơi mà hậu quả của hư hỏng sẽ rất nghiêm trọng: thí dụ, trong việc chế tạo các đường ống hàn dài dưới nước, các ứng dụng trong ngành năng lượng hạt nhân, các bình áp lực, các kết cấu bể chứa để chuyên chở khí lỏng.

Thanh tra cuối cùng sau khi hàn

Mức độ kiểm tra phá hủy hoặc không phá hủy mối hàn phụ thuộc vào các nguy cơ đã biết hoặc được ước lượng mà có thể dẫn tới việc phá hỏng và phụ thuộc cả vào truyền thống đã có trong ngành công nghiệp tương ứng. Có thể đưa ra một loạt các hiểm nguy từ các lò phản ứng nguyên tử và các phi thuyền cho tới các kết cấu công nghiệp có chứa các liên kết chưa khử ứng suất dư và theo đó trên thực tế cũng không giảm tương ứng mức độ khắt khe của kiểm tra.Mức độ thanh tra cũng có thể bị ảnh hưởng bởi bản chất của vật liệu. Ví dụ, thép hợp kim thấp dễ bị nứt trong mối hàn hoặc trong vùng ảnh hưởng nhiệt, do đó kiểm tra phải tìm và định vị mọi vết nứt cơ thể có tại đó. Phương pháp kiểm tra tất nhiên phải áp dụng cho cả vật liệu và các đặc trưng hình học của liên kết. Do đó phương pháp bột từ tính thường dùng để tìm khuyết tật bề mặt của các mối hàn thép có tổ chức ferit, không thể áp dụng cho thép có tổ chức austenit và các kim loại không phải sắt. Tương tự, chụp bằng tia bức xạ nói chung không thích hợp với (và chỉ đôi khi được dùng cho) kiểm tra các liên kết hàn góc. Khi chúng cần được kiểm tra người ta thường dùng các phương pháp khác.

Trong thực tiên mức độ kiểm tra tối thiểu các mối hàn thường được quy phạm hay tiêu chuẩn cho kết cấu tương ứng quy định, hoặc do các yêu cầu kỹ thuật mà người mua hoặc đại diện của người đó đưa ra. Ngoài ra xưởng chế tạo có thể đặt ra các tiêu chuẩn kiểm tra cần tuân theo bất kể tới việc các cơ quan chức năng bên ngoài có yêu cầu thanh tra mối hàn hay không.

Hầu hết các kết cấu thép kể cả trong ngành đóng tàu chỉ có thể được thanh tra trên cơ sở duy trì tiêu chuẩn về tay nghề mà có nghĩa trước hết là kiểm tra bằng mắt với việc kiểm tra tại chỗ quan trọng bằng phương pháp không phá hủy, thông thường là chụp bằng tia bức хạ.

Trong quá trình kiểm tra bằng mắt cần có điều kiện chiếu sáng tốt và phải thanh tra các khía cạnh sau khi đã hoàn thành mọi công việc hàn kể cả việc sửa chữa nếu có.

Làm sạch và sửa lại

Phải bảo đảm tất cả xi đã được loại bỏ bằng tay hoặc phương tiện cơ học, nếu không có thể phát sinh các khuyết tật. Tuy nhiên việc làm sạch không được che dấu các chỉ thị có thể cho thấy các thông tin quan trọng. Ví dụ, việc làm sạch bằng phun hạt sắt có thể làm kín các vết nứt nhỏ và các khuyết tật tương tự, làm cho chúng trở nên không nhìn thấy được. Dùng bàn chải sắt để làm sạch nhôm có thể làm lấp các vết nứt và làm cho chúng trở nên không nhìn thấy được cũng như không thể bị phát hiện bằng chất lỏng thấm xuyên. Việc làm sạch bằng cơ học hoặc hóa học titan có thể loại bỏ các chỗ biển màu mà thường là quan trọng cho việc phát hiện các chỗ nhiễm bẩn nghiêm trọng. Trong các điều kiện như vậy thanh tra viên phải đòi hỏi trong phạm vi quyền của mình việc kiểm tra vật hàn trước mỗi lần xử lý.Khi việc sửa lại bề mặt hàn là cần thiết thì thanh tra viên phải bảo đảm rằng việc mài không làm cho liên kết bị nung nóng quá mức, cũng như tránh các vết mài và bề mặt không đều. Trong trường hợp các mối hàn góc và các mối hàn giáp mỗi phải sửa lại cho phẳng hoặc nhẫn, cần bảo đảm rằng kim loại mối hàn nhô lên một cách thoai thoải so với kim loại cơ bản mà không có các chỗ phẳng thấp hơn tới mức không chấp nhận được.

Việc sửa lại có thể được quy định trên bản vẽ vì lý do thiết kế, hoặc có thể cần cho việc tạo điều kiện cho kiểm tra bằng một số phương pháp nhất định. Ví dụ, có thể xuất hiện các chỉ thị giả khi kiểm tra bằng bột từ tính trên bề mặt có các vết cắt hoặc các thay đổi đột ngột tiết diện.

Độ ngấu

Trong trường hợp các mối hàn giáp mới từ một phía, thanh tra viên phải kiểm tra toàn bộ liên kết về độ ngấu xem có nằm trong phạm vi quy định của chuẩn chấp nhận hay không bằng cách dùng các thiết bị đo thích hợp và các hỗ trợ quang học hoặc các phương pháp khác nếu chúng là cần thiết (do khó tiếp cận vùng kiểm tra). Trong trường hợp liên kết hàn giáp mối hàn từ hai phía, các mối hàn giáp mối không ngấu hoàn toàn và các mối hàn góc, độ ngấu phải được kiểm tra bằng mắt sau khi hàn, nhưng chúng có thể đã được bao quát bằng kiểm tra bằng mắt khi hàn hoặc ở giai đoạn kiểm tratức thời.

Hình dáng

Phải kiểm tra để hình dáng bề mặt và chiều cao kim loại mối hàn, nếu có, phù hợp với chuẩn chấp nhận, bằng cách dùng các thiết bị đo thích hợp.Thanh tra viên phải kiểm tra để bề mặt mối hàn là đều đặn và các vết nhấp nhô đạt yêu cầu và có hình dáng thỏa mãn yêu cầu. Cần lưu ý rằng hình dáng phụ thuộc vào loại vật liệu hàn đã dùng, kỹ thuật hàn và tư thế hàn.

Kích thước mối hàn

Cần kiểm tra xem kích thích mối hàn có như nhau trên toàn bộ liên kết hay không và có đáp ứng các yêu cầu về kích thước trên bản vẽ hay không bằng cách dùng các thiết bị đo thích hợp.Với các mối hàn giáp mối, thanh tra viên phải kiểm tra xem việc mối hàn có được điền đầy hoàn toàn hay không, nhưng nếu chiều rộng mối hàn lớn hơn quá nhiều so với chiều rộng trước khi hàn thì phải coi là mối hàn có nghi vấn.

Đối với mối hàn góc, có thể kích thước mối hàn không được ghi trên bản vẽ và phải tính toán để kiểm tra lại xem cạnh hàn hoặc chiều dày thực của mối hàn có đạt được hay không.

Cháy cạnh

Thanh tra viên phải kiểm tra kỹ càng chỗ chuyển tiếp của mối hàn để nhận dạng các vùng có các vết cắt hình thành do việc không điền đủ kim loại mối hàn vào các vùng đó nơi mà cạnh của kim loại cơ bản lại bị hồ quang nung chảy lại.Kim loại phủ tràn

Thanh tra viên phải kiểm tra cẩn thận chỗ chuyển tiếp của mối hàn nơi nóng chảy không đủ và kim loại mối hàn phủ tràn lên kim loại cơ bản, do đó tạo nên một hiệu ứng vết cắt ngoài mong muốn. Không như hàn bằng tay kim loại phủ do hàn tự động thường đều đặn và trong một số trường hợp, ít rõ ràng hơn.Các khuyết tật mối hàn

Thanh tra viên phải kiểm tra mối hàn và vùng ảnh hưởng nhiệt bằng cách dùng các phương tiện quang học khi cần thiết đối với các khuyết tật nhô lên trên bề mặt. Mọi khuyết tật tìm thấy phải được kiểm tra lần nữa theo chuẩn chấp nhận được dùng. Trong một số trường hợp kiểm tra bằng mắt không đủ để xác định toàn bộ mức độ của khuyết tật thấy được trên bề mặt, và có thể cần phải dùng các phương pháp kiểm tra khác để đánh giá khuyết tật một cách toàn bộ. Không một quy phạm nào cho phép chấp nhận các vết nứt và do đó bất kỳ vết nứt nào nhận dạng được bằng mắt đều là các khuyết tật không chấp nhận được và phải loại bỏ hoàn toàn trước khi tiến hành bất cứ công việc hàn sửa chữa vào.Nhiệt luyện sau khi hàn.

Khi cần nhiệt luyện sau khi hàn cần kiểm tra xem các điều kiện quy định trong quy trình hàn có được áp dụng hay không để cho có thể đạt được tốc độ nung, thời gian giữ nhiệt và tốc độ nguội đúng. Nên dùng các cặp nhiệt để ghi lại nhiệt độ và vị trí của chúng phải được cân nhắc theo mức độ cần thiết cho việc đạt tới nhiệt độ cần thiết theo chiều dày và chiều dài của phần được hàn. Sau khi nhiệt luyện thường cần kiểm tra lại.Biên bản thanh tra

Một điều quan trọng là phải lưu giữ các biên bản cho thấy mọi mục xác đáng của thanh tra bằng mắt ở mỗi giai đoạn đã được tiến hành. Các mối hàn đã được thanh tra và phê chuẩn phải được đánh dấu và nhận dạng một cách thích ứng.Khi cần có biên bản vĩnh cửu bằng hình ảnh của mối hàn trong tình trạng như được kiểm tra phải chụp hoặc vẽ hoặc cả hai kể cả việc chỉ ra mọi khuyết tật một cách rõ ràng.

Trong một số trường hợp chỉ cần in lại dấu vết của mối hàn bằng chất dẻo. Có thể lưu giữ lại lâu dài hơn bằng cách dùng loại bột nhão hóa cứng được bằng nhiệt độ.

Các thiết bị đo

Khi cần đo kích thước liên kết trước khi hàn, mối hàn, hoặc khuyết tật, nên dùng các thiết bị riêng rẽ hoặc có phối hợp:- Thước hoặc cạnh thẳng

- Thước góc

- Ca líp trong hoặc ngoài hoặc vecnê

- Thước đo chiều cao hoặc chiều sâu

- Dưỡng đo hình dáng

- Dưỡng đo mối hàn góc

Khi công việc có tính lặp lại thì nên ưu tiên dùng các dưỡng kiểm tra prôphin và kích thước mối hàn trên cơ sở đạt/không đạt, đặc biệt khi chúng cho phép có thể đánh giá bằng cảm giác.